新能源汽车领域一向很“卷”,而电池关乎续航与安全,自然成为各大车企最为关注的话题。

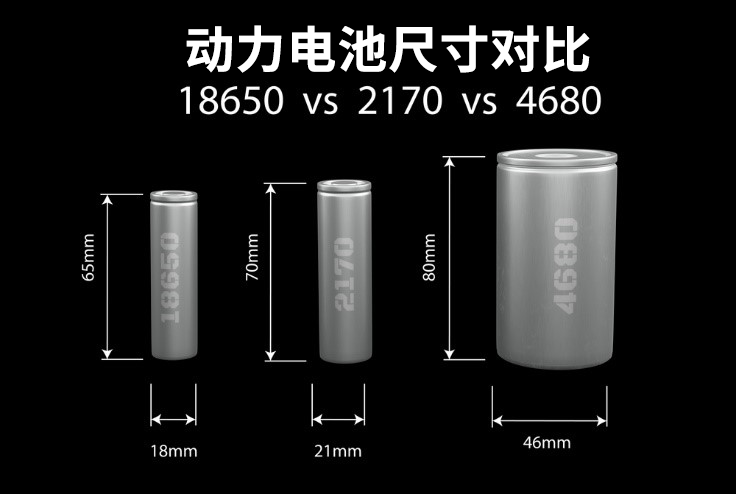

近年来,特斯拉发布新型4680电池技术,大大提升了单个电池的容量,动力电池的大型化已成未来趋势:

然而,新一代动力电池的预镀镍钢壳更大、更厚、更重,冲压拉深的难度也随之提高。

电池壳制造商面临前所未有的效率挑战,撸起袖子“卷”起来了。

电池壳制造商:关键是如何才能正确“卷”起来?提高效率最直接的方式是提高SPM(Strokes Per Minute,每分钟冲数),但是提高SPM会导致工作系统温度升高,引起壳体尺寸超差、表面易划伤等各种负面的质量问题,同时还会增加后序清洗负担。

福sir:传统电池壳冲压习惯用油,我们做过测试:在普通SPM50的情况下,电池壳拉深模具的表面温度会超过250℃。

一旦提高拉深速度,模具的温度会进一步升高乃至造成油品碳化,甚至在钢壳表面造成划伤,从而影响生产进度和产品质量。

何不打开思路,以水代油?

同为SPM50的情况下:

油性冲压油

最高温:超250度

冷却方式:需要额外的冷却系统(额外成本),且传导冷却、效率低下

福斯水溶性冲压拉深液

最高温:低于210度

冷却方式:无额外成本,且雾化喷涂,冷却效率高

电池壳制造商:这倒是一个新思路……但是用液会不会影响模具寿命?成本会不会增加?

福sir:事实上,使用水溶性冲压拉深液,由于冷却效率更高,模具的磨损更少,寿命更长。

另一方面,由于水性产品兑水且可循环使用,用量更省,减轻清洗负担、减少废液排放的同时降低了用液成本。

解决了模具温升,就为后续拉深提速提供了先决条件。目前在客户现场的实际生产中,使用FUCHS拉深液已实现拉深效率倍增,同时拉深液的成本也节约10-20%!

在电池壳冲压领域,福斯拥有丰富的成功应用案例,助力您:

大幅减少投资,设备效率发挥极致

交付能力倍增,迅速提高市场份额

符合环保大趋势,节能减排低碳环保

加载中,请稍侯......

加载中,请稍侯......