近年来,由于人们生活观念的改变,同时人们的环保意识也不断提高,因而轻量化的汽车也越来越受人们的亲睐,从而汽车工业也开始大量使用轻质合金材料,如铝合金、镁合金来生产汽车零部件。随着下游产业需求的改变,金属加工行业亟需一种能够很好的避免成分偏析,又可以满足具有各种特定性能的零部件一次性成型的要求的全新加工技术。

金属注射成形(Metal Injection Molding,简称MIM)是一种从塑料注射成形行业中引伸出来的新型粉末冶金近净成形技术,在塑料注射成形技术的基础上,打破了金属粉末原有的限制,使得成型工艺在产品的形状上有了更多的突破。MIM利用粉末冶金技术可以烧结出致密、具有良好机械性能及表面质量的机械零件。与此同时,利用塑料注射成型技术可以大批量、高效率的生产许多具有复杂性装特征的零件。

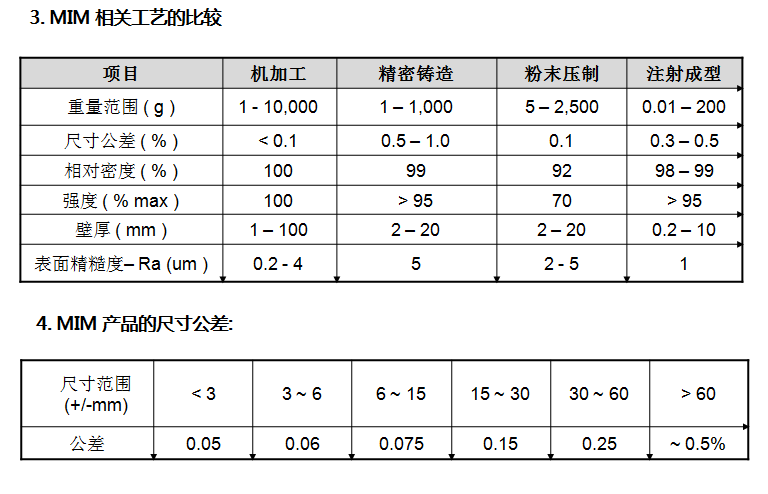

MIM 技术作为一种制造高质量精密零件的近净成形技术,具有常规粉末冶金、机加工和精密铸造方法无法比拟的优势。

首先就是重要的结构不受限制,MIM 技术能象生产塑料一样将复杂的金属零件直接成型,结构不受限制;塑料能成型的形状都可通过MIM可艺实现;可设计孔、槽、内凹和下陷,可设计螺纹、滚花、印字、刻商标等。而且产品质量精度较高,产品尺寸精度可达+/-0.1~0.5%,一般精度要求的产品可直接生产保证,部分尺寸精度要求高的部位还可以通过追加机加工进一步提升。

除了精密加工以外,产品物理性能同样可靠,制品组织均匀、致密度好,密度可达到理论密度的95%-99%;产品表面光洁度好,工艺直接可达Ra1.6,有需要时也可作普通抛光、镜面抛光;可根据使用需要进行渗碳、淬火、回火等热处理;表面有需要时还可进行电泳、电镀(镀镍、硬铬、金、银等)、真空镀膜等表面处理。

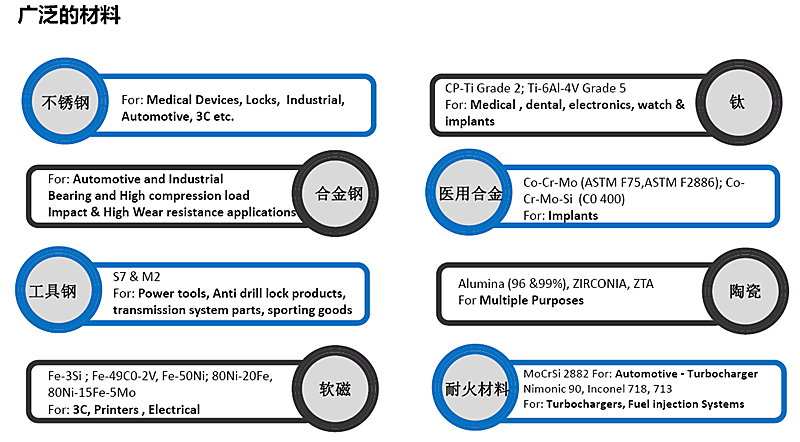

在材料选择性方面不锈钢、软磁合金、铁镍材料、钨合金、硬质合金、工具钢,等特殊用途合金均可适用MIM工艺生产,而且在保持精密加工的同时还能够大批量连续生产,对于批量要求较大的产品更加凸显工艺优势,而结构复杂零件在大批量、大规模生产的情况下,成本可大幅降低,降低生产负担。

凭借着以上优点,MIM技术成为国内外公认的21 世纪粉末冶金的主流技术,被称为“第五代加工技术”,并被普遍认为MIM技术的发展将会导致零部件成形与加工技术的一场革命,被誉为“当今热门的零部件成形技术”和“21世纪的成形技术”。目前,在一些发达国家,MIM技术已经成为一项具竞争力的金属成形技术,而且开始大量用于不锈钢粉末冶金生产。

而在中国,同样有一家具有高瞻远瞩的企业早已涉足这个全新技术的领域,那就是佛山市南海凯洋粉末冶金有限公司。

公司成立于2001年,是一间现代科技型企业,位于佛山市狮山高新科技园,占地面积3万平方米。公司技术力量雄厚,引进日本、美国等国家的工艺技术,同时与高等院校产学研合作,并拥有先进的生产设备、检测仪器和管理机制,有全自动粉末压机50多台(25到1000吨)及进口高温烧结炉多条等先进的生产设备。

经过多年的发展,凯洋凯洋粉末冶金有限公司已形成以粉末压制,金属粉末注射成型,电动工具、智能齿轮箱等多领域完善的产业结构,并与多家世界500强企业强强联手,市场遍布世界各地,产业规模步入行业前列。

能够走在行业的前沿,凯洋不仅仅是希望自身的发展壮大,更是希望能够通过努力,带动中国粉末冶金行业的发展,为我国走向世界强国,奉献出属于自己的一份力量!

加载中,请稍侯......

加载中,请稍侯......