自建国以来,我国的汽车工业已经有了70多年的发展历史,然而至今仍未能生产出质量较好的发动机。尽管“中国制造”在其他领域取得了一系列重大成就,但在汽车发动机制造这一领域仍属空白,始终未能突破这一瓶颈,难以实现汽车制造国产化的目标,致使汽车工业发展停滞不前。

反观我们的邻国日本和韩国,它们都在其国家现代化的发展过程中,相继攻克了发动机技术难关,促使本国汽车工业得到了较快发展,并使得汽车工业成为国民经济的支柱性产业,从而一举进入了发达国家行列。

如汽车产业在日本工业生产中所占比重为40%,汽车与相关产业,至少为日本提供了超过530万个就业岗位,占日本劳动总人口的近10%。

汽车产业是日本的经济命脉,如果汽车产业衰败,日本的人均GDP会减少1万美元左右,约为3万美元,就会与韩国一个档次了,导致整个国家在全球经济中的排名都会下一个台阶。

2020年,日本对全球出口额同比减少11.1%,但这在中国市场需求的带动下,日本的汽车、半导体等产品对华出口反而大幅增加,拉动日本全年对华出口增长2.7%。日本对华出口占整体对外出口的比重已经上升到22%,全年双边贸易额高达3175亿美元。

中国为何造不出像样的发动机?笔者认为,主要原因在于以下几点:

一、历史原因

近代以来,由于中国长期处于半殖民地半封建社会,错过了第一次和第二次工业革命的机会,国内几乎没有工业基础,在汽车制造领域更是处于一片空白状况,完全没有任何技术积累。

第一次工业革命,18世纪60年代-19世纪中期,人类社会进入了蒸汽时代;第二次工业革命,19世纪下半叶-20世纪初,人类社会又开启了电气时代。二次工业革命分别将人类社会带入蒸汽和电气时代,西方发达国家由于近代科学技术发展较快,因此成为二次工业革命的最大受益者。

而中国由于长期处于积弱积贫状态,根本没有能力去建立自己的汽车工业。直到新中国成立后,我国才开始逐步建立起自己的汽车产业,1956年7月14日,中国自己制造的第一辆汽车--解放牌载货汽车下线,但此时距离1886年世界第一辆汽车诞生已经有70年的历史了。

也就是说,我国的汽车工业从一开始输在了起跑线上,在没有任何基础的情况下,一起从零开始,而已经掌握了汽车发动机制造的西方国家,对其发动机的关键核心技术采取了严格封锁手段,是不可能外传的,正如人们所常说的那句话,“关键核心技术靠买,是买不来的!”

二、发动机研发耗资巨大、周期长而且存在风险

如我国自主研发发动机的车企长城和比亚迪产品销量不错,但它们的研发费用占营收之比却十分低,与日本车企相比,不过是九牛一毛。

事实上,对于发动机研发,国内车企感到十分困惑和无奈。因为努力下功夫去研发一款自主品牌车的成本非常高,时间周期长,而且还有可能会失败。如奇瑞的艾泽瑞系列,倘若几年前发布,销量定会如日中天,然而,现在发布显然已经错过了产品的爆发期。

其他国内车企,现在也都已明白这个道理,通过模仿缩短研发周期,购买国外汽车大件,快速组装和营销,凭借中国巨大的消费市场,短期内就能迅速获得销量,达到赚钱的目的。因此再也不愿去干研发发动机这一“出力不讨好”的事情了。

三、技术方面的原因

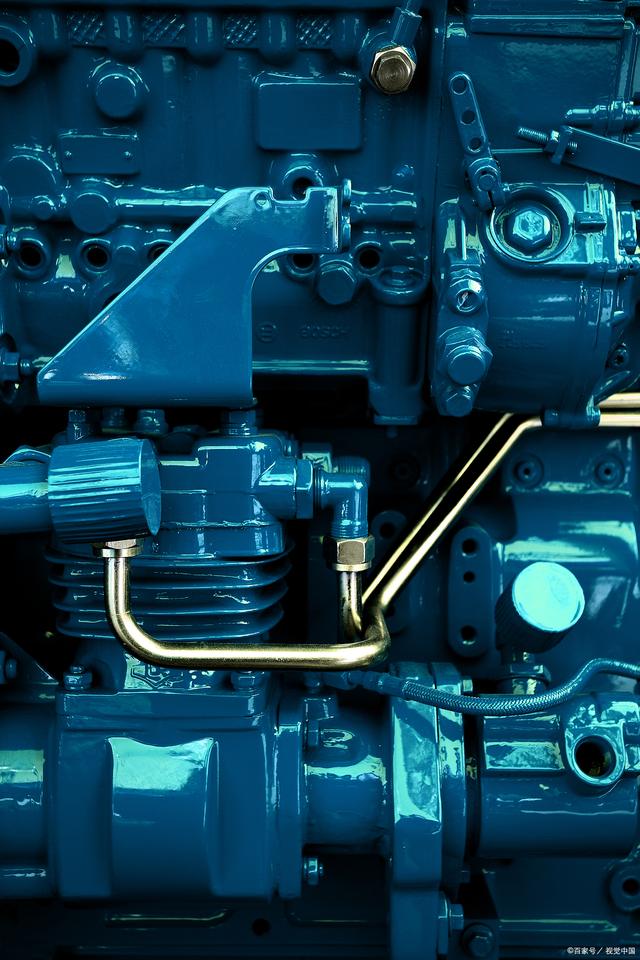

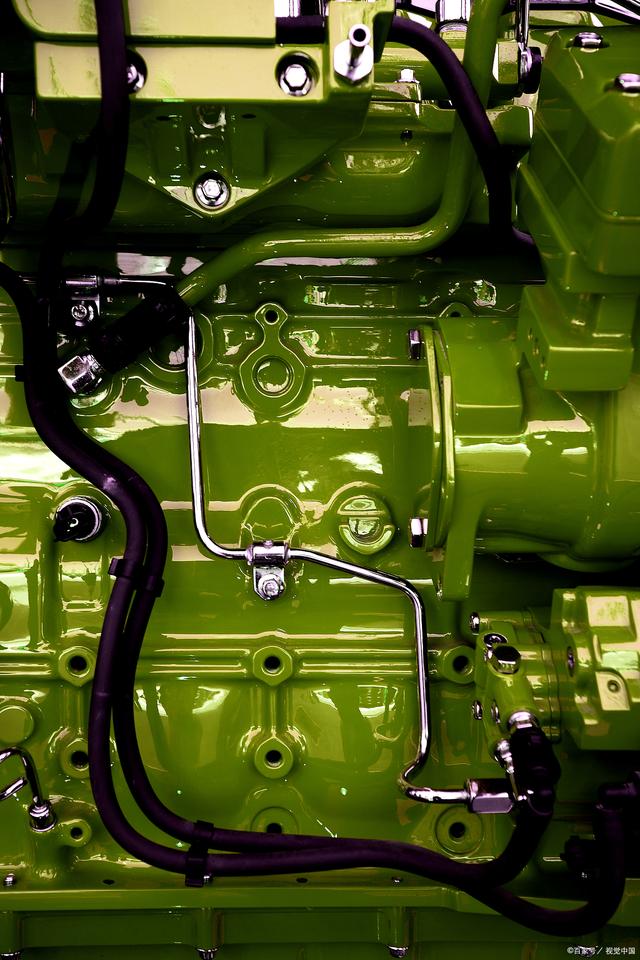

实际上,所有汽车发动机的起点都来自于沙模。沙模就是由沙子造出来的一个模具。在这个沙模中会有许多的孔位和空缺位,这些空出来的洞,全都是为下一道工序设计的。

要保证下一道工序生产出来的发动机雏形各方面的微观数据都正常,沙模必须由非常精密的机器进行雕刻,沙模的精度要求极高,哪怕是一毫米的误差,最终造出来的发动机可能就是废品。

因此,目前世界所有自研发动机的国家,使用的都是德国、日本和意大利等国的精密机床。此外,我国汽车发动机还存在以下瓶颈:

1、金属铸造工艺水平不达标

发动机气缸主体与其他简单结构件一般使用金属浇铸成型,具体制造过程又分为高压铸造和低压铸造。金属熔化成液体倒入模具,此过程难点在于降温凝固过程中残余应力、排气、脱模剂喷淋等导致缺陷的发生,缺陷降低了成品率,而且严重影响产品寿命,因为金属铸造最怕缺陷。

2、金属材料品质不过关

汽车发动机对于金属材料自身的品质要求极高,一般是铸铁或铸铝,高品质的浇铸原材料技术我国不行,需要从国外进口。近年来国家加强了对高品质铸铝原材料的研发,以满足航空航天发展的需求,将来可能会促使汽车发动机制造技术的提高。

3、压铸模具和压铸机仍需进口

当前世界最好的压铸模具和压铸机出自日本、德国,之后是意大利。模具要精密、耐用,适应自动生产。这套技术是典型的蒸汽时代的产物,是所有现代工业的基础,在当前的信息时代,它在计算机、人工智能的配合下,更显得如虎添翼,在制造业中发挥着极为重要的作用。

4、机械加工工艺水平不高

“工欲善其事,必先利其器。”机械加工需要有上好的车床、车刀、车工。车床和车刀还能高价从德国买到,但是车工却成为问题的关键。同样一个零部件,选择不同的方向和走线切出来,寿命却明显不同。

这些工艺,难度极高。发动机活塞要在缸孔中千万次的来回运动,其误差要求极高,其壁表面加工要求一种工艺,叫做珩磨,保证缸孔表面耐磨而且还能附着一层油膜保证密封性能。

而对珩磨的材料和工艺又有严格的要求,因为这一过程十分关键,缸孔哪怕稍微弯曲一点点,活塞千万次的运动便会加速发动机的老化。曲轴孔是多档的间断长孔,尺寸精度、圆度、同轴度、表面粗糙度每一项要求都非常严格。

5、装配工艺差距很大

发动机的装配并非一件简单的事,它可不是用手拧螺丝就能完成的工作,它需要专业的装配工具。有些零件需要特定的机器进行安装,甚至螺丝的安装顺序,拧紧的力道都需要经验和仪器。

活塞隙如果混入了细小的硬物颗粒,千万次的研磨将会造成非常大的损坏。所以装配环境、工艺、设备、技术要求都非常高。而这一系列高质量、高精准度的安装条件及安装过程,是制造高端发动机不可或缺的“硬件”,需要经验、技术和时间去掌握。

结语

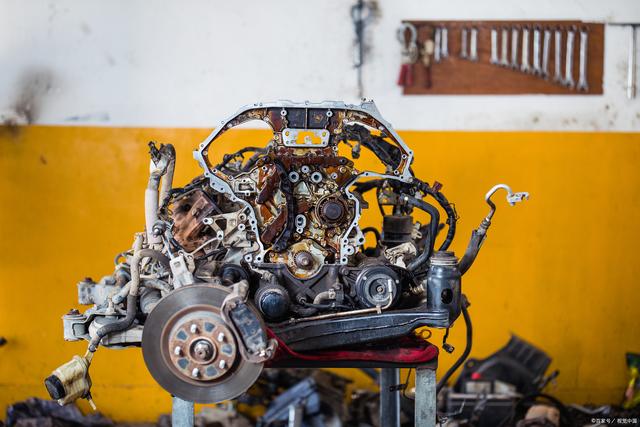

综上,制造一台高质量的汽车发动机,需要具备多种高端设备和技术工艺,实际上它代表着一个国家的整体工业基础、制造业水平和各项综合能力。目前,我国还造不出高质量的国产汽车发动机,说明制造业水平还未达标,仍不具备这一能力。

未来,汽车产业仍需向着研发国产发动机这一目标继续努力,尽快补齐各项短板,力争能够早日实现突破。不过,相信随着我国整体工业制造水平和工艺的不断提高,中国肯定会拥有自己的汽车发动机,只不过是时间问题而已。

加载中,请稍侯......

加载中,请稍侯......