2017年9月26日,英国首富、戴森公司创始人詹姆斯戴森向公司全员发送了一封邮件,公布了自己雄心勃勃的新计划——造电动汽车。为此,他宣布投入20亿英镑以及400人的团队完成这一次业务延伸。

戴森可能是把“风”玩的最好的小家电公司,依靠外观颠覆性与出色的性能,它仅仅依靠吹风机、吸尘器、风扇、空气净化器这几款带“风”的产品,就把公司销售做到了57亿英镑。

没有人怀疑戴森造车只是为了炒作或者玩玩而已。它既不是一间上市公司,也有着良好的企业声誉与健康的销售总额。事实上,戴森也为此投入了大量资源,前后600名工程师投入这个项目,收购并改造了一座能停放1200架飞机的旧机场成为汽车项目的新基地。

在2017至2018年间,后来他又陆续宣布了电池研发、新加坡基地建设的消息,并宣布2021年正式进行商业化销售。当所有人都以为戴森汽车项目正在有条不紊推进的时候,2019年,戴森又一封邮件结束了这个部门。

他在邮件中写道——“我们进行了无数的努力,但依然没看商业上可行的方式。”

时隔半年,2020年6月3日,戴森在公司网站中发布了创始人为汽车项目终止而写的博客,里面发布了詹姆斯戴森与胎死腹中的汽车合影,回顾制造汽车过程中的种种艰辛与收获,言词不乏心酸与无奈。

行业常说“做汽车的低门槛是200亿”,然而当一家声誉卓著的企业带着20亿英镑与600名工程师投入的时候,却没有真正换来一辆车的时候,人们才对这句话又真正的体会。显然,这位首富在自以为做足一切功课后,依然低估了制造一辆新能源汽车的难度。

造辆汽车难在哪?

汽车至今仍是大规模民用工业制成品中最为复杂的产品。一辆车无论售价几万或是几百万,都需要通过复杂的工序将数万个零件进行紧密组装,并且在刮风下雨和日晒寒霜中维持十年以上的工作寿命。即使新能源汽车避开了传统内燃机的专利、技术壁垒,可以从头开始构建,为新势力们提供了设计上的便利和超越传统品牌的机会,但想把车造出来,新能源汽车同样需要把传统汽车的供应链和生产线走一遍。

汽车工业不仅产业链长,而且涉及从先进工艺、高精尖技术、软硬件一体开发能力。只有将机械制造、电池、电机、光电、通信、材料、管理等一系列的专业学科充分消化吸收,才有可能造出一辆合格的汽车。

汽车工业就是衡量体现国家硬实力与软实力最为重要的标杆之一,德国与日本汽车制造业塑造了当年制造业强国的名号。自福特公司创造了汽车的流水线距今已有100多年来,随着车型丰富度和电气化程度增加,生产模式就在一直朝着标准化、自动化、柔性化的方向在演进。终于在工业4.0智能制造的时代,工业大数据与自动化制造完成了彻底融合。

也正是因为制造的门槛实在太高,于是我们可以看到,在诞生之初的新势力车企,小鹏、蔚来们,都选择与传统车企合作,在已有的生产线上孵化他们的新品牌。但伴随着中国新能源汽车的渗透率逐渐上升,到2021年已经接近15%,在确定的趋势面前,自建智能工厂、建设新能源专用产线,就成了新势力和传统车企“触电”的共同选项。

所以,一间智能的汽车工厂应该是什么样?

2020年6月,落地广东肇庆的小鹏汽车工厂正式投入量产。它是小鹏第一座自建工厂,拥有4种不同车型总装柔性生产线,及 1 条柔性电池合装线,可实现 A、B、C 平台的轿车、SUV 等 4 种车型共线生产,建成后规划产量为10万~15万辆的工厂。

新工厂实现了一、二级总成100%的自动化率。也就是说,除了细小零件,整车以及核心大部件均能在无人车间中自动完成。

一辆车的诞生,需要走过冲压、焊接、涂装、总装、电池包、检测等环节,目前已落成的产线中,不但有6600吨自动化冲压产线与210台焊装机器人,在底部PVC涂胶、抗石击涂料涂装、水性液态阻尼材料涂装、外板及内板喷涂等流程均大量应用了各类工业机器人,有效地保证车身涂胶的一致性,提高了车身品质。

如果说产线是工厂的躯干与四肢,那么车间物料调度配给系统就是深入末梢的血管,源源不断地运输这养料。为了支持整套柔性化生产的需求,调度系统依靠采用了AGV 机器人自动导航、全自动涂胶机器人、非自动上线和合装等技术。

总装车间如同产线神经中枢与眼睛一般,通过生产线集成的 MES 系统掌握着工厂的一举一动,从订单下达到产品完成的全周期实现了精细化管理,优化着所有可能的协同环节。

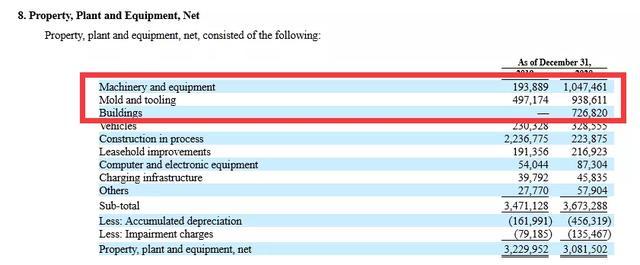

肇庆工厂花了多少钱?在小鹏早期的规划中,肇庆工厂分为两期共计投资达到人民币100亿元,第一期也就是目前的肇庆工厂,计划投资40亿元,规划年产能10万台。随着肇庆一期工厂的建成投产,我们也能在财报中找到相应的资产归属,在2020年度,由于设备、厂房和模具的增加,小鹏的几项固定资产增值超过20亿元。

小鹏汽车2020年报

所有的投入,很快就回馈成了极致的效率。2021年Q4小鹏交付车辆41751辆,在新势力中位居第一,也让小鹏成了2021年交付量最高的新车企,其中所有的贡献几乎都来自于肇庆工厂的产能。

昂贵的先进工厂确保了生产供应,但事实上,不论新老车企,都在用着类似的更自动化、更智能的生产线,那让不同品牌产生品质差异的,到底又是什么?

化天时为机会

如上所述,新能源车的大趋势、工业4.0理念下更先进的工厂,是造车新势力们面对的“天时”——他们所面对的都是新的,而不是在旧体系内缝缝补补。这可以体现在很多方面:

从“发动机+变速箱”改为“三电”,全新的动力系统是新势力们可以从头搞起的基本原因——他们避开了传统汽车产业里最需要积累的东西。随着汽车动力设备供应的成熟,将来甚至可能诞生“滑板底盘”这种由供应链提供的更集成的产品,以及更灵活的电动车代工生产模式,都成了帮助新品牌进入电动车市场的新概念,当然这是另一个话题,今天已经建立起各自平台的新势力们,大概率不再会需要这些。

智能汽车的快速推广,成了新时代车企最需要建设的新壁垒。打造好的智能体验需要靠用户的反馈、自动驾驶所需的数据要在行驶中积累,而这些新的东西,恰好是新势力们更擅长的。

在生产端,新能源车企们可以直接按照目前的最优方案设计工厂——就像小鹏正在做的这样,也或者像李斌的名言“江淮的工厂不比保时捷差”,在蔚来江淮工厂去年7月的升级中,同样引入了一批机器人实现自动化。在靠自动化实现更高频生产的时代,还在用更多传统人工的生产线,可以说就是某种旧体系留下来的负担。

这些是新的,但作为汽车,既然它仍然承载着人们出门的基本需求,必然要继承基本的物理规律和市场规律:如何把车造得更坚固、更耐用?如何在极寒酷暑环境下安全可靠?

这些问题的解,与生产条件、工厂水平有关,更与造车理念有关。更贴近用户、更懂用户需求的头部新势力厂商们在一些关键问题上都给出了近似的判断——今天我们能看到的,是新能源车普遍不错的碰撞测试水平,低配通常不减配安全配置等。诸如大众这样的老牌车企,也开始在他们的新能源车型上践行这些规则。

除了满足基本需求,为了做到更高的品质,首先要给自己树立一个足够高的标准,小鹏将其定义为“鹏派品质”,在去年年底,小鹏用一系列实车实验去展示他们的研发与工艺成果,比如:

车架生锈,是近年来一些车企在用户使用和媒体拆车评测中频繁暴露的严重问题。为了展示车架防腐蚀能力,小鹏将P7的白车身在海水中冲淋550小时,几乎相当于家用车在23年时间里接触到的所有腐蚀性化合物的总和。

之后,根据中汽研汽车检测中心的检测,白车身的绝大多数部位表面腐蚀等级均为0级,这是腐蚀测试的最高级别,要求10倍放大镜下看不到小气泡。仅有前机舱部件、后备厢后地板部件表面腐蚀等级为1级,即微量腐蚀,锈蚀面积<0.05%,只是一些肉眼不可见的小气泡。

这项测试远高于传统车企用整车进行的盐水槽实验与盐雾实验,它将车辆尚未经过喷漆、密封防水保护的白车身直接暴露于更高腐蚀性的环境。达成这项挑战,首先得益于小鹏采用大量铝材车身,本身的防腐蚀能力就好于传统的钢材,而对于非铝的部分,则采用镀锌钢板,从钢材厂出厂时就已经做好了防腐保护。第二则是率先采用的巴斯夫CG800超高泳透力阴极电泳漆技术,以及在车腔内喷涂防锈蜡、车底喷涂PVC及安装底盘护板的功劳。

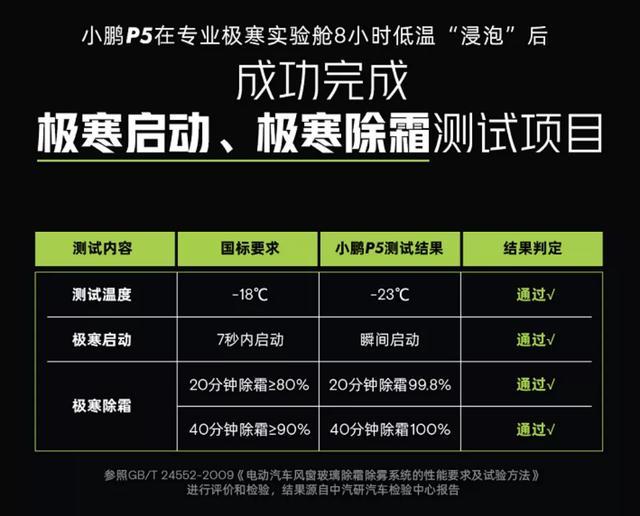

让小鹏P5在极低温(零下22℃)的情况下启动并除霜,小鹏P5在温度低于国标的情况下,比国标要求更快地完成了各项工作。这得益于小鹏P5在同级别车辆中首次搭载的热泵空调,配合PTC水加热器的热管理系统的结果。

为什么新能源车企能做到这么多远超标准的工作?这可能也是新能源车行业造车逻辑的不同,所带来的直接结果。

马斯克将这种逻辑称作“第一性原理”,即从基本的物理规律、生产规律出发,设计产品与规划生产,用一系列符合原则,但突破传统车企想象力的事情,比如大型铸铝部件与全车线束精简等方式,取得了超高的生产效率;而对于小鹏汽车,他们所作的,则是从产品设计开发阶段,就制定严谨的品质提升方案——强化腐蚀、低温性能只是其中两项。

这种品质最终反映在小鹏汽车的消费者反馈中。在车质网去年三季度的热销轿车投诉率榜单上,小鹏P7以万分之5.1的低投诉率名列前茅,这也是伴随着小鹏P7的交付量爬坡,而首度出现在这个榜单上。在二手市场上,消费者同样认可小鹏的品质,1月6日,全国工商联汽车经销商商会与“车e估”共同发布“2021年度中国汽车保值报告”,其中新能源汽车一年保值率榜上,小鹏P7以85.67%保值率,高居新能源车第二位,这个数字仅略低于日系普通汽车的一年保值率平均值,高于其它所有车系的平均水平,新能源汽车的保值水平已经大有改观。

归根结底,基于用户需求正向研发,斥巨资获取全球最领先的技术工艺,小鹏等新势力阶段性的成功不是偶然;传统车企们意识到这个现实,也靠着多年的资本积累去升级竞争时,消费者自然能从这种品质竞争中受益。

而车企们的竞争当然也要进入下一个阶段了:智能座舱、自动驾驶,数据积累和体验优化,我们仍然可以期待新势力们走出更快的速度。

加载中,请稍侯......

加载中,请稍侯......