在汽车制造过程中,许多板材冲压零件不同部位的强度需求不同,为避免增加整车重量,对不同强度需求的部位采用不同厚度或强度的板材,尽量减少强度的冗余设计。因此,按照传统制造工艺,先冲压成形再连接的方法,工艺过程就产生了大量不同厚度、材质、热处理状态的板材零件,这些零件间的装配需要通过大量的紧固连接件或后期拼焊连接,会产生相应的问题[3]。其中,紧固件连接最大的问题在于增加了额外的重量和装配作业,对装配精度要求也较高,生产成本高。而先成形后拼焊的工艺方法,由于焊接过程产生的应力和变形,则严重影响了零件的尺寸精度,造成较高的废品率,进而影响整车的装配制造成本。

因此,为满足轻量化制造需求,

铝的化学性质较为活泼,比较容易与空气中的成分发生反应,因此,传统的熔焊和钎焊容易造成焊接缺陷,并不适用,目技术前较为成熟的铝合金板材焊接方法主要包括激光焊、电弧焊和摩擦搅拌焊这几种[4],其焊接效果各自具有相应的优缺点。

电弧焊是铝合金传统的金属焊接工艺,有着技术成熟、成本低的优点,应用于铝合金板材拼接焊的电弧焊工艺主要为TIG焊(钨极氩弧焊)和MIG焊(熔化极惰性气体保护焊)两种[5]。铝合金TIG焊是较为常见的一种焊接工艺(如图1所示),以钨极和零件分别为两个电极,以惰性气体(氩气)作为保护气,保护电弧,工艺较为成熟。MIG焊为焊丝融化焊接,焊接热量融化焊丝和被焊接零件,焊丝成为最终零件的一部分,

图1 铝合金钨极氩弧焊

激光焊是以高能激光作为焊接热源,将零件焊接区域的金属熔化并焊接的技术(如图2所示)。激光焊能量密度虽高,但是总热量小,影响区域小、焊缝小、接头质量好[6]。激光焊接过程不需要气体保护,对环境要求低,焊接速度快,作业效率高。铝合金与钢材焊接特性具有较大不同,激光焊应用在铝合金材料的焊接过程中,需要额外注意几点,例如:铝合金热膨胀系数大,为避免过大应力和变形产生,需采取预热措施;激光焊冷却速度快,易在铝合金焊缝处产生氢气孔,焊前需表面处理;合金强化元素容易在焊接过程损失,导致焊缝强度变低,强度设计应给予考虑等。

图2 铝合金激光拼焊

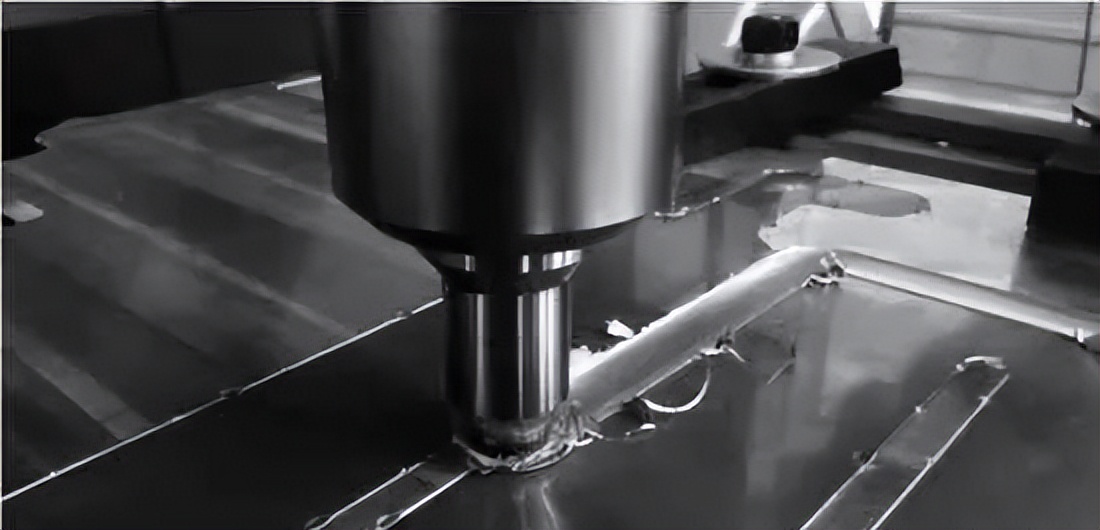

搅拌摩擦焊(Friction Stir Welding,缩写FSW)是一种利用材料件摩擦和塑性变形产生的热量对零件进行焊接的技术,其最早提出时即应用于铝合金、镁合金等材料零件的焊接作业中[7]。该技术通过将高速转动的搅拌针插入并沿着工件间的焊缝移动,搅动焊缝两侧附近因摩擦热量而软化的材料并熔合,已达到焊接的效果(如图3所示)。搅拌摩擦焊不同于传统熔焊技术,其焊接实际温度低于母材熔点,因此,焊缝处材料组织变化小,焊后残余应力小,不易产生裂纹和气孔等缺陷。焊接母材即为焊接材料,不引入其他金属,不存在冶金问题,也不需要焊丝,作业方便。

图3 搅拌摩擦焊

随着技术发展,还出现铝合金激光-电弧复合焊、激光-等离子体弧复合焊等先进的焊接工艺,该技术利用激光和电弧或等离子体弧两种热源共同作用与零件拼焊过程中,结合了两种工艺的优势,焊接质量得到较大提升。复合焊即保留了激光焊接的加热快、效率高等特点,也利用了电弧焊可以有效消除焊缝气孔、裂纹等缺陷的特性。

铝合金板材拼焊板的冲压性能

板材的冲压性能主要是指在冲压过程中,板料抵抗出现各种缺陷的能力,具体体现在成形极限、裂纹、起皱、减薄、颈缩、回弹以及强度等方面,针对拼焊板还包括焊缝位移、厚度、强度分布等[8]。影响板材冲压性能的因素除了材料本身的特性外,还主要包括冲压过程中的各种工艺参数,如板料初始形状、压边力、冲压速度、冲压力、表面摩擦、润滑剂选择等,如果采用热成型或温成型还涉及到加热温度、模具温度、保压时间等。对于拼焊板的冲压除了上述因素外,还要考虑焊缝应变硬化指数、拼焊板厚度差、材料抗拉强度比、焊缝位置、焊接工艺参数等等。

拼焊板冲压技术在汽车行业的应用情况

拼焊板在汽车行业的最早应用的厂家为日本本田汽车,其最早在20世纪60年代以利用边角料制造车身内板的形式出现,美国福特汽车也早在70年代应用了车身钢板激光焊接技术。随着人们对汽车安全要求的提高和降低制造成本的需要,该技术于80年代的德国得到广泛关注和大量应用。1985年德国蒂森钢铁公司成功生产出第一批宽度超过2m的拼焊板,并成功用于奥迪轿车的底板制造,拼焊技术逐步走向商业化,在世界范围内的汽车行业得到广泛应用,卢森堡安赛乐、韩国浦项、日本JFE 等公司也都投入了较大的研发力量[11]。

1985年,日本丰田汽车开始使用拼焊板,每年消耗量约360 万张钢板用于拼焊板的生产。1994年起,美国通用、福特、克莱斯勒三大汽车公司开始大量使用拼焊板。到1995年,德国宝马汽车拼焊板的年使用规模达到了100万张,到2000年整个欧洲汽车行业拼焊板使用量已经达到5000万张[12]。到本世纪初拼焊技术已经广泛用于汽车制造各种零部件,包括车身结构件,外覆盖件,内覆盖件,车身A、B柱,车门内板,纵梁,地板,轮罩,内后挡板,横梁缓冲器等。目前世界范围内每年拼焊板的使用量已经达到了1.5亿张,其中中欧洲占70%,美国占20%,日本占10%。

从90年代初期起,国内汽车厂家开始跟踪汽车钢板激光拼焊技术,逐步引进拼焊板冲压技术,采购进口拼焊板进行冲压成型,经过多年的发展逐步形成了国产化的冲压生产线。1999年,宝钢引进激光拼焊试验装置,进一步对激光拼焊板技术进行研究,并于2000年底成功地试制的激光拼焊板用于一汽小红旗底板制造。2002年10月,国内第一条激光拼焊板专业化商业生产线,由武汉蒂森克虏伯集团拼焊板有限公司正式投入使用。2004年12月,由宝钢、一汽以及日本住友商事株式会社投资的一汽宝友公司成立,从瑞士引进激光拼焊板线、开卷剪裁线和开卷落料线并正式投产,年产量可达100万件。国内主要的拼焊板供应商还有上海宝钢阿赛洛激光拼焊有限公司、广州花都宝井激光拼焊板有限公司等,目前,国内激光拼焊生产线已达到20 余条,年产量约为2500 万件,已形成相当规模。

结束语

拼焊板冲压技术是当前汽车轻量化的重要措施之一,该技术的应用可以减轻车重、降低成本、减少污染,目前广泛应用在汽车工业的生产中。本文针对铝合金拼焊冲压技术中涉及到的拼焊工艺进行了介绍,针对铝合金板材拼焊板的冲压性能、影响因素以及现有研究进展进行了分析,最后介绍了拼焊板冲压技术在汽车行业的应用现状以及未来发展前景。

加载中,请稍侯......

加载中,请稍侯......