卡扣设计的原则

卡扣设计的最终目标是要实现两个零件之间的成功连接固定,要达到连接固定的效果,卡扣设计时需要从以下几方面进行考虑:连接可靠性、约束完整性和装配协调性,它们是卡扣连接成功的关键要求,其他要求还应该包括制造工艺的可行性、成本的高低等。

连接可靠性,是卡扣设计中最重要的一个设计指标,一般会从以下几个方面去考虑:

l 连接符合功能预期;

l 连接强度;

l 在用户使用过程中不发生分离、松动、破损、噪声;

l 能够适应使用过程中因环境因素引起的产品变形或蠕变;

l 保证维修拆卸的功能与设计预期一致。

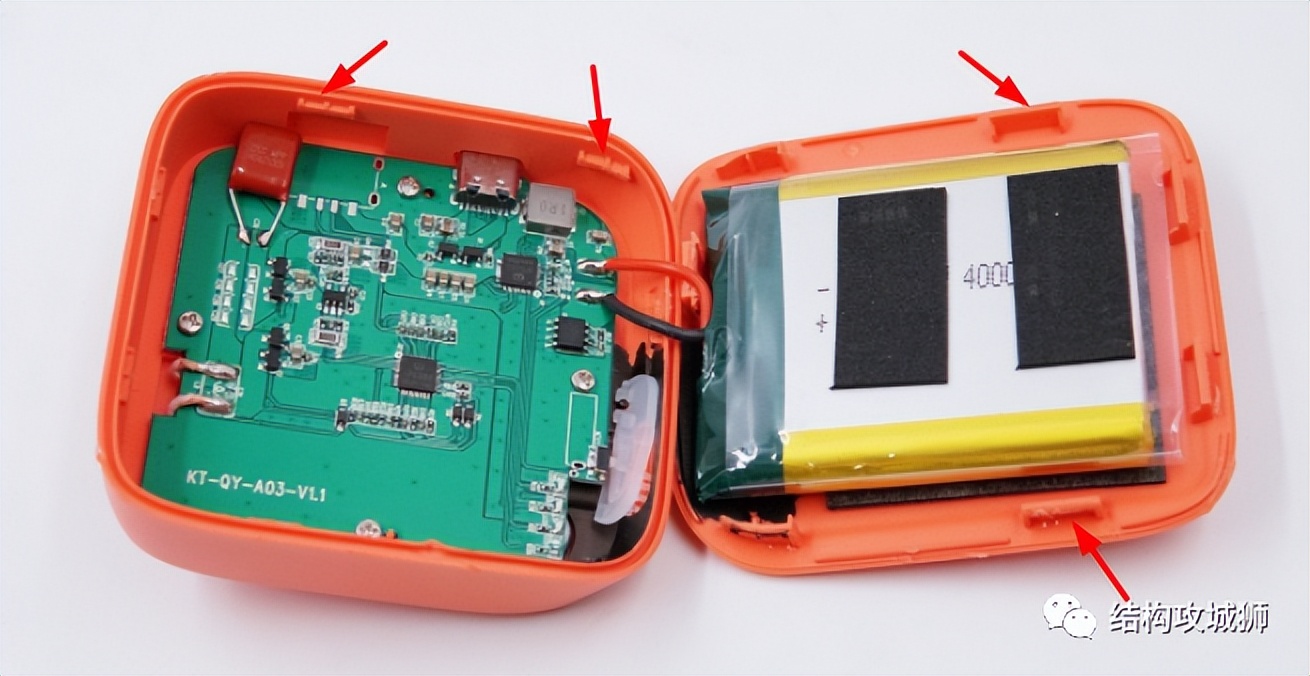

实际上,在产品设计过程中,会根据产品的定位、部件的功能以及成本去选择需要满足的连接可靠性要求,并不是每个设计都需要完全满足以上要求,比如有些设计不需要经常拆卸或维修,那么设计符合前三点就可以,如果需要经常拆卸,那么就需要考虑拆后卡扣的功能与设计预期一致,此时卡扣设计的类型选择或具体设计参数上就会有所改变,比如下图中同样是电池盖,但是应用在充电宝和遥控器上卡扣的设计就会不同。

下面针对悬臂梁卡扣的连接强度计算进行分析介绍:

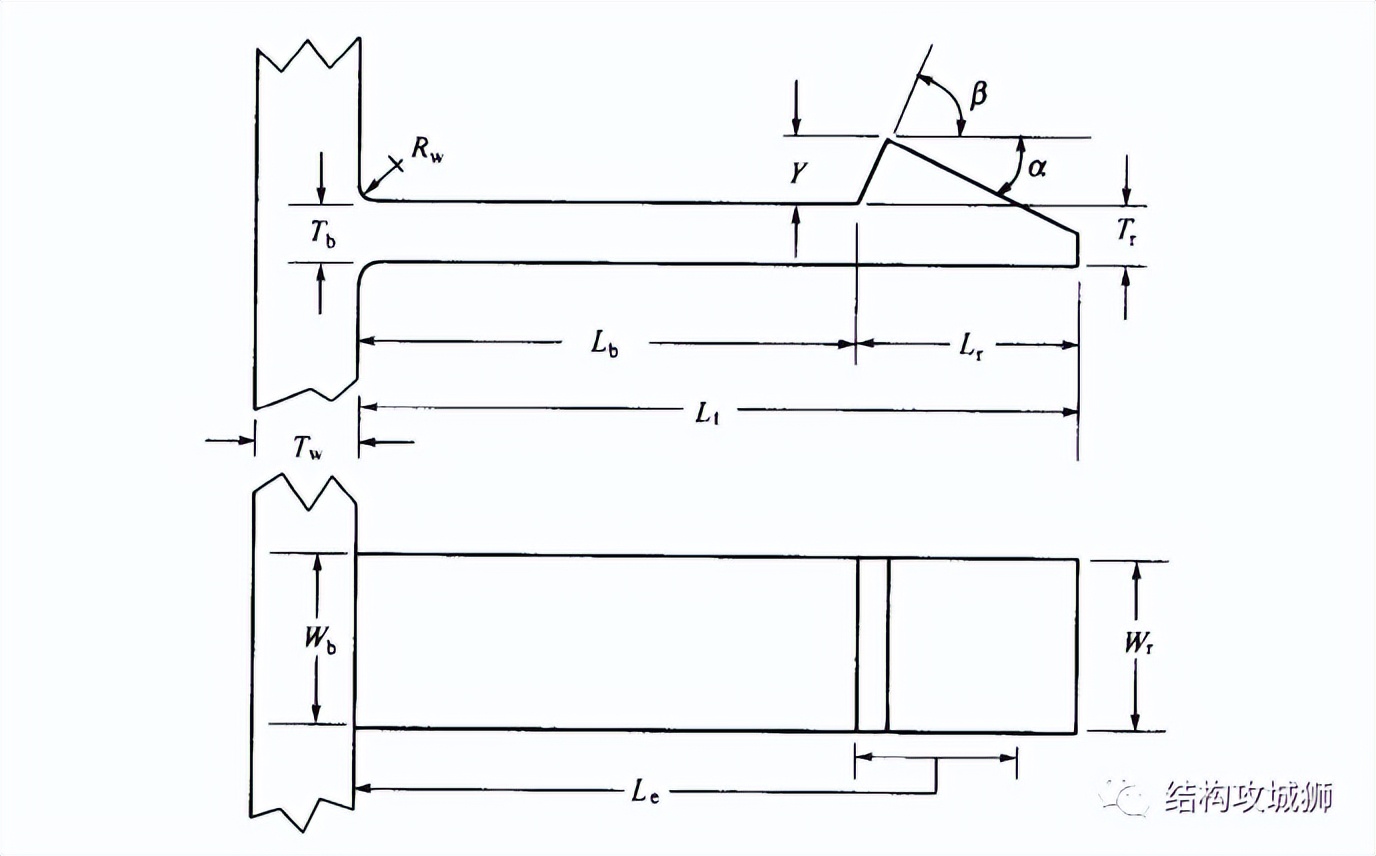

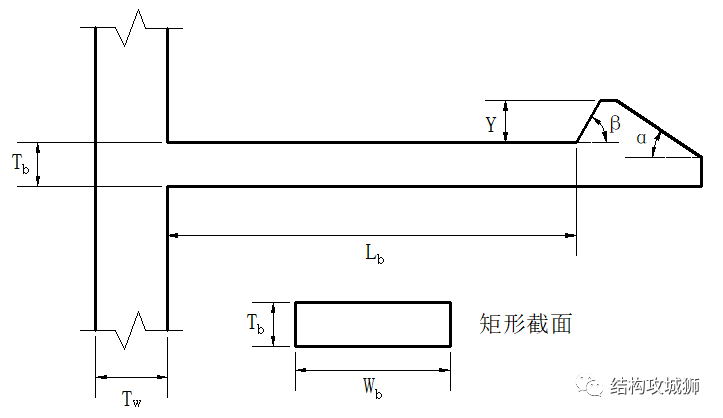

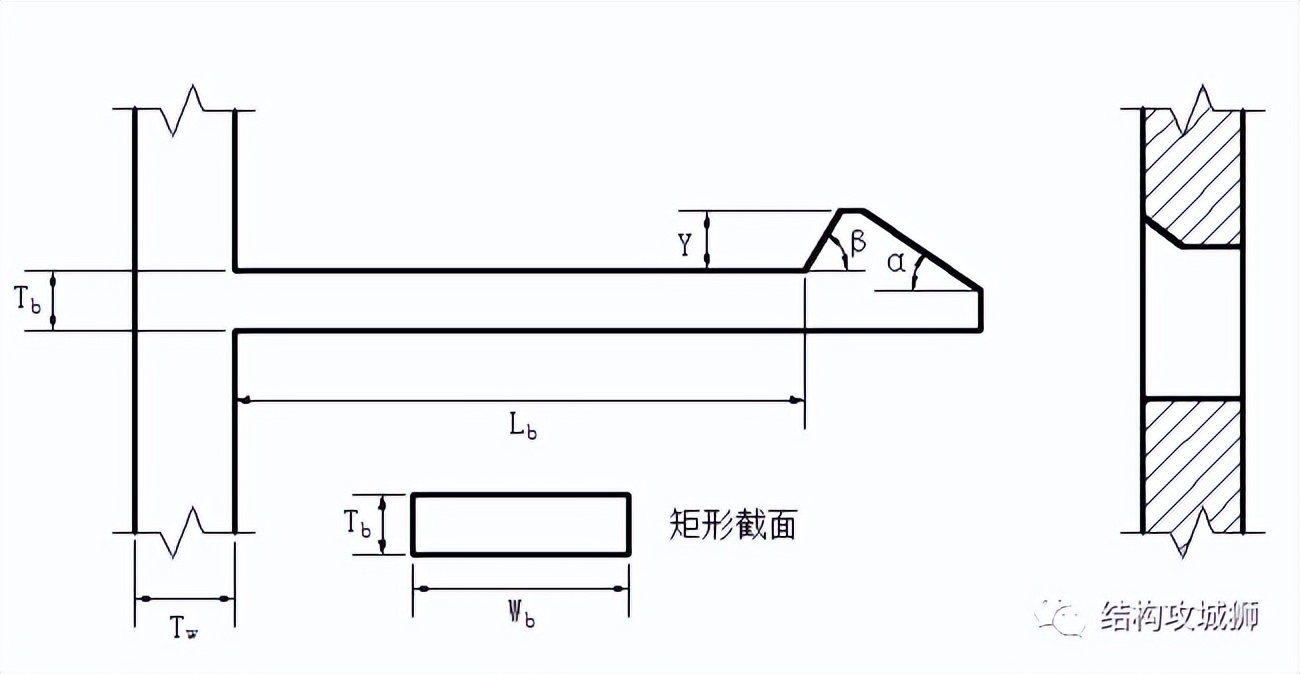

一、常见的悬臂梁卡扣的主要有以下参数:

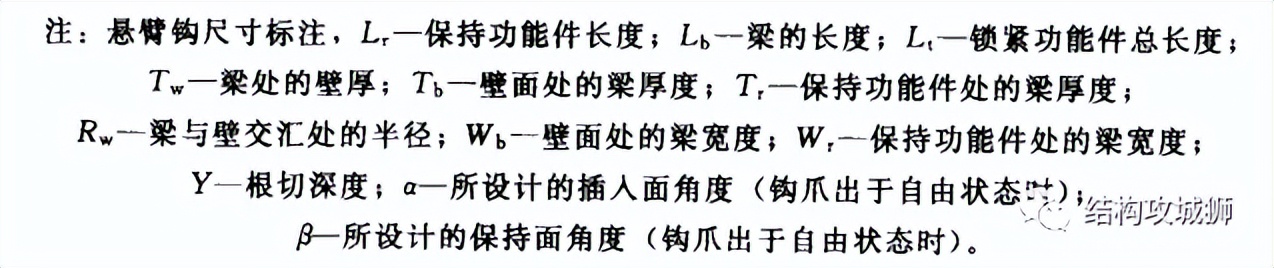

1、梁根部的厚度Tb

Tb一般为壁厚Tw的50%~60%,太小可能会存在充模和流动问题,太大可能会存在冷却问题,进而会导致大的残余应力、缩孔和缩痕。当梁是从壁面延伸出来时,Tb可等于Tw。

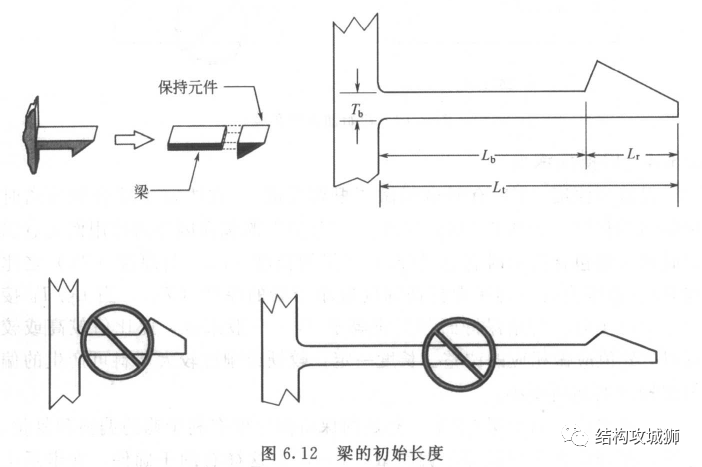

2、梁的长度Lb

悬臂梁卡扣的总长(Lt)由梁的长度(Lb)和保持元件长度(Lr)组成,Lb取值范围一般为5Tb~10Tb,大于10Tb时,可能会存在翘曲和充填问题,小于5Tb时,梁的柔性较差,梁的根部承受较大的弯曲,从而增大损坏的可能性。(对于较硬或较脆的塑料,应采用较大的长度与厚度的比值)。

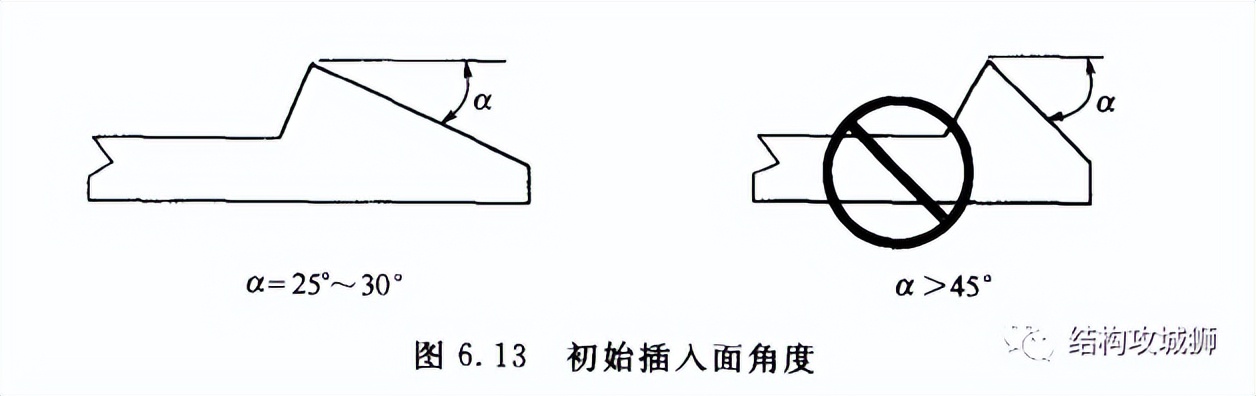

3、插入面角度α

插入面角度会影响装配力,角度越大,装配力就越大,一般合理的角度在25°~35°之间,如果因空间问题(即α越小,保持元件的长度Lr越长),最大不要超过45°。

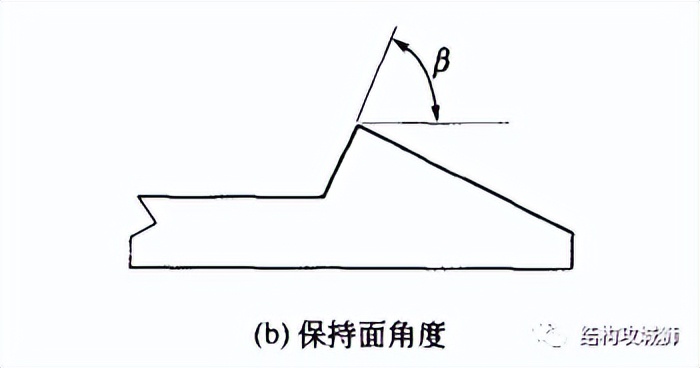

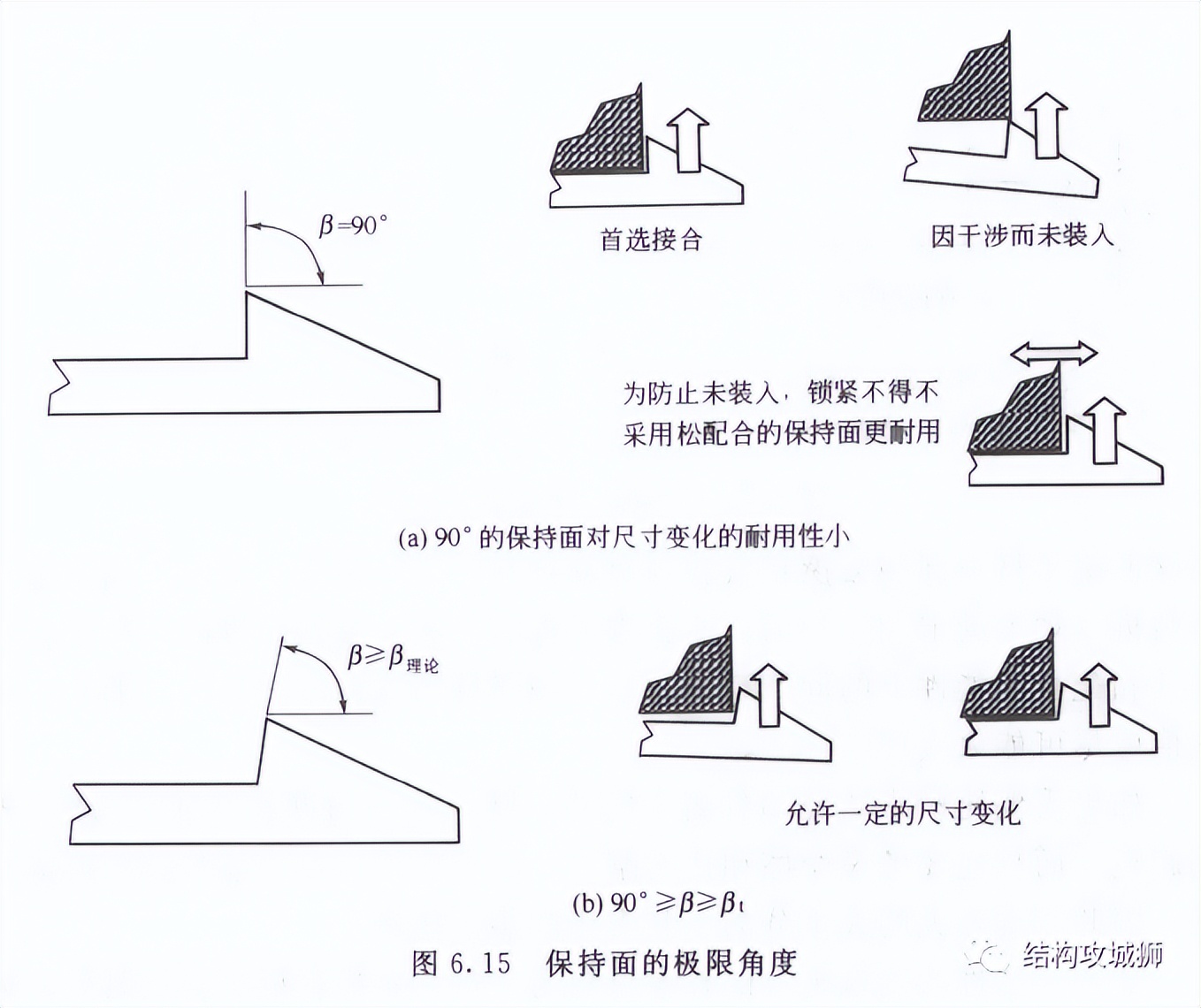

4、保持面角度β

保持面角度会影响保持强度和分离力,角度越大,保持强度和分离力就越大,保持面角度β应根据拆卸情况而定:

l β≈35°,用于不需要外部分离力的可拆卸锁紧件;

l β≈45°,用于需小的外部分离力的可拆卸锁紧件;

l β≈80°~90°,用于需很大外部分离力的非拆卸锁紧件;

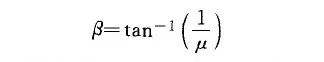

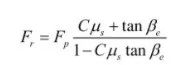

如果,卡扣需要有足够的保持强度,保持面角度可在极限角度与90之间取一个角度值,(由于接触面之间存在摩擦,接近90°的保持面角度仍然与90°角起到的作用是一样的)。根据基本保持力方程,极限角:

由此可见,摩擦系数越大,极限角度越小,但考虑到注塑成型后的影响,一般选择接近90°,保持面角度选择在80°~90°之间还有下图好处:

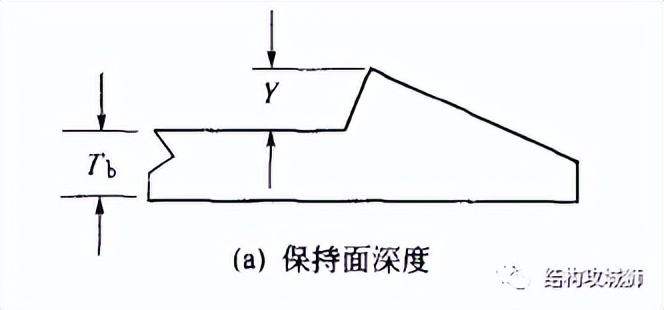

5、保持面深度Y

它决定了接合和分离时梁偏斜的程度,一般情况下,

l 当Lb/Tb≈5时,Y<Tb;

l 当Lb/Tb≈10时,Y=Tb;

l 当Lb/Tb较大或较小时,Y值应做相应调整,同时,对于较硬或刚性较大的塑胶,Y值相应取小些。(保持面最大深度应≤材料最大许用应变)

还有,保持面深度应尽量接近等于偏斜量(Y=δ),这样卡扣上的分离力会尽可能接近梁的中性轴,保持强度得到提高。

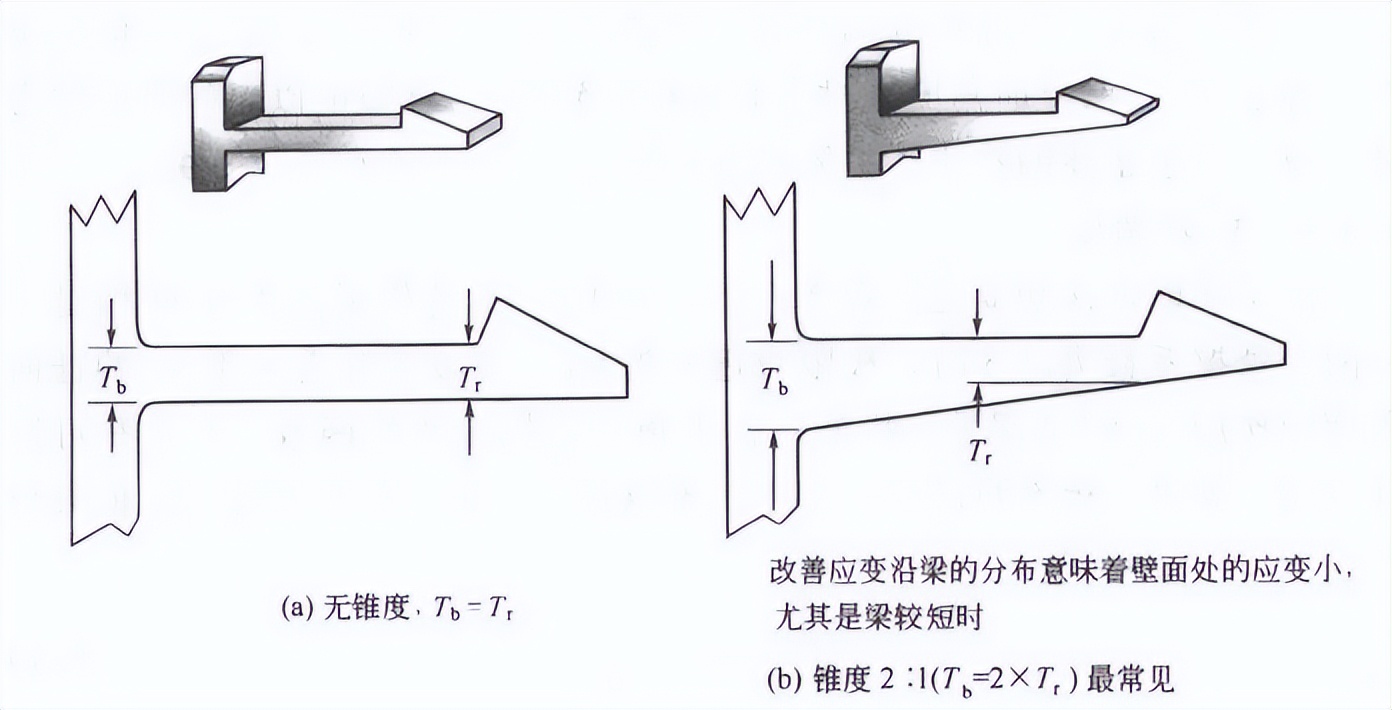

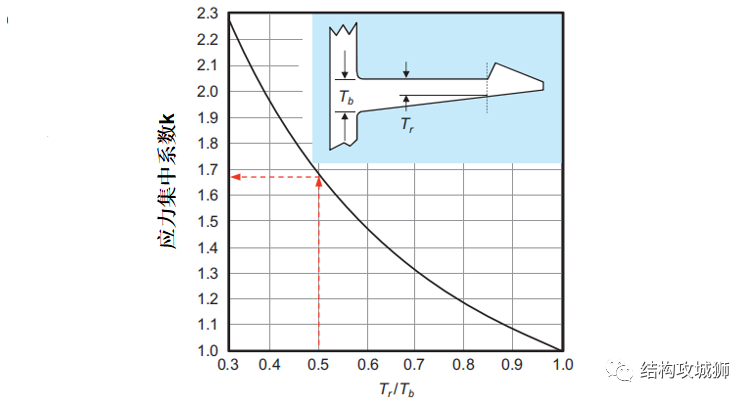

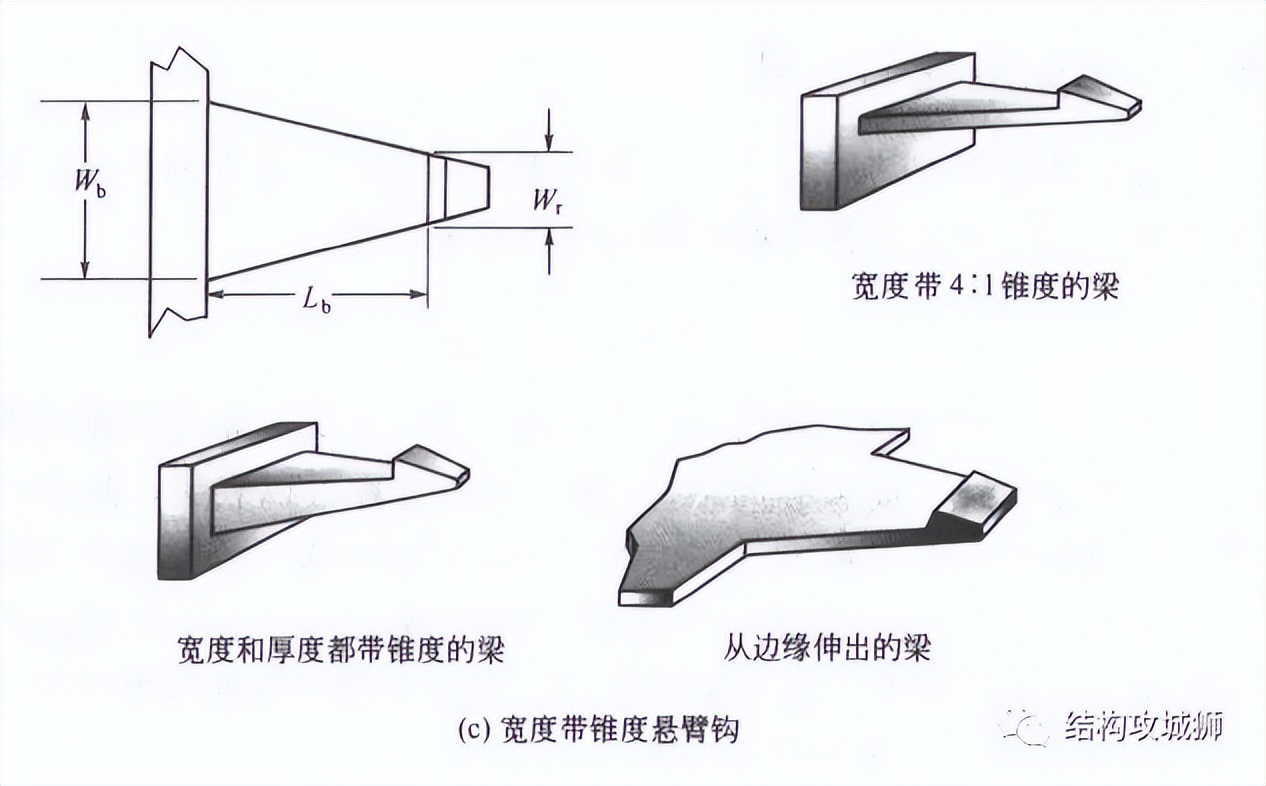

6、保持元件处的梁厚度Tr

一般情况下,Tr常常接近梁根部的厚度Tb(为了出模,只是有很小的出模斜度),但当梁的长度较短时(Lb/Tb<5时),装配力会很大且梁根部应变大,采用锥形梁(锥度比Tr/Tb在0.5~0.8之间),可以将应变均匀地分布在梁的各处,减小梁根部应力集中。

当Tr/Tb=0.5时,卡扣的综合性能较好。

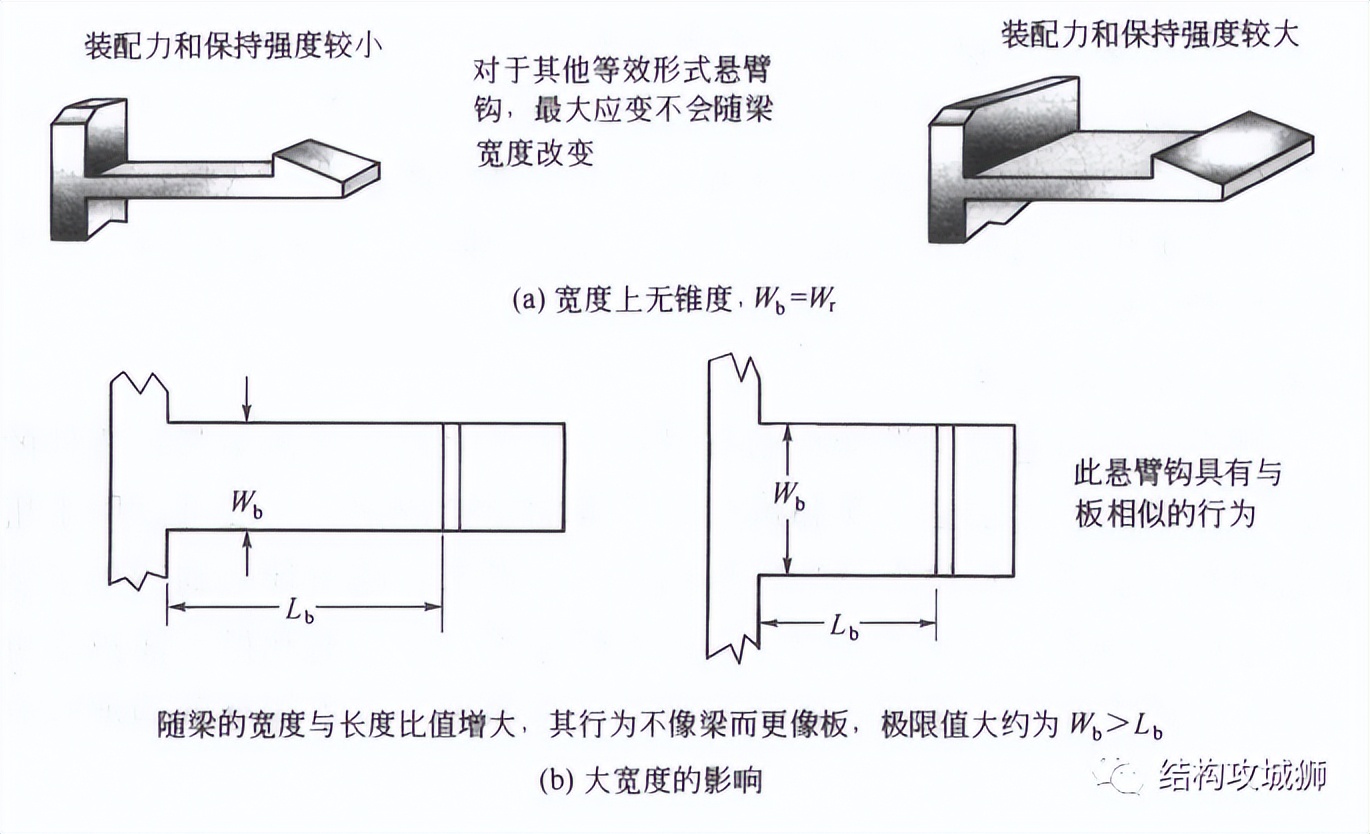

7、梁的宽度Wb

常见的卡扣,梁的宽度从根部到保持面变化不大,只有较小的出模斜度,此时梁的宽度不影响最大装配应变,但影响装配力、分离力和保持强度,当梁的宽度大于长度的1/2时,此时的悬臂梁不像梁而更像平板,应用梁理论计算时,误差较大。

梁在宽度上也可以像梁厚度一样带锥度,宽度带锥度的梁可以减小梁根部的应变,但不如厚度带锥度那么有效。(梁的宽度带4:1锥度时,才能得到与梁厚度带2:1锥度时同样量级的应变减小效果)

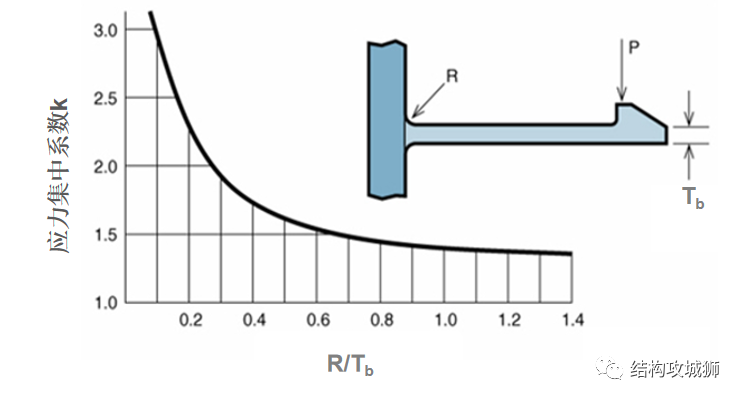

8、梁的根部半径R

应力集中会造成梁根部的实际应变增大,在梁的根部导R角可以减小应力集中,R的取值为梁宽度的50%时,综合性能较好。

二、悬臂梁卡扣的相关计算:

为了确保卡扣性能能够满足实际应用要求,需要进行详细计算分析和终端应用试验。一般计算偏斜力、装配力、分离力、最大变形量。以下以恒定矩形截面的悬臂梁卡扣为例介绍具体计算步骤。

在实际设计时,通过上述介绍,可以首先确定卡扣的以下尺寸参数。

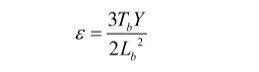

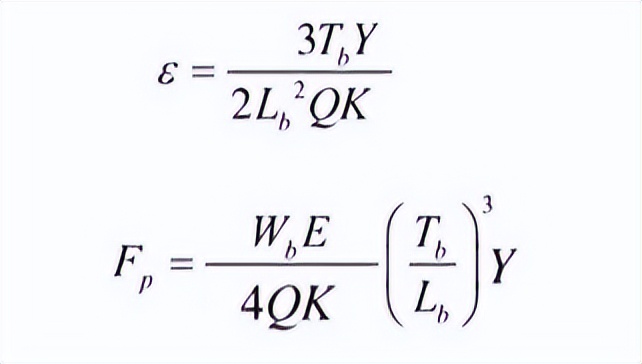

1、梁根部初始应变的计算

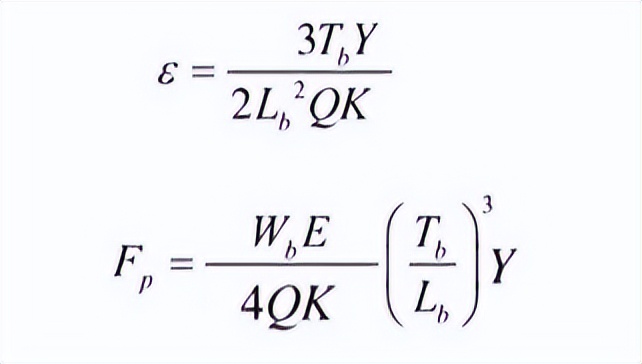

由悬臂梁理论可推导出以下应变公式:

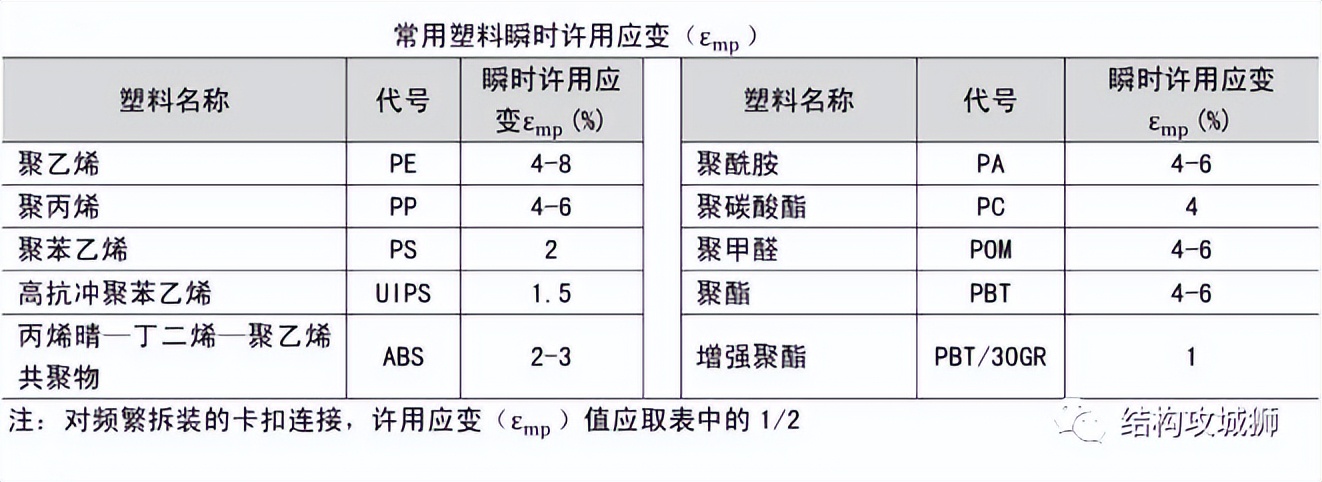

将计算结果与材料的最大许用应变相比较。

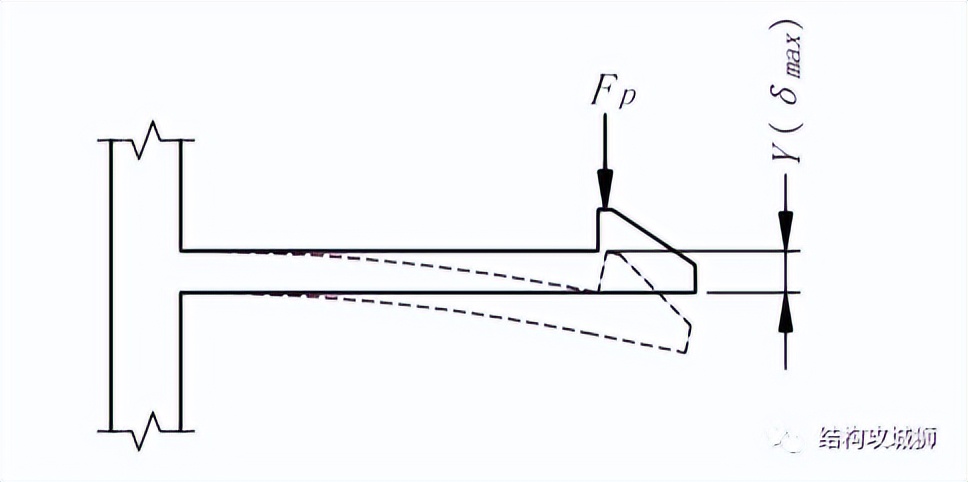

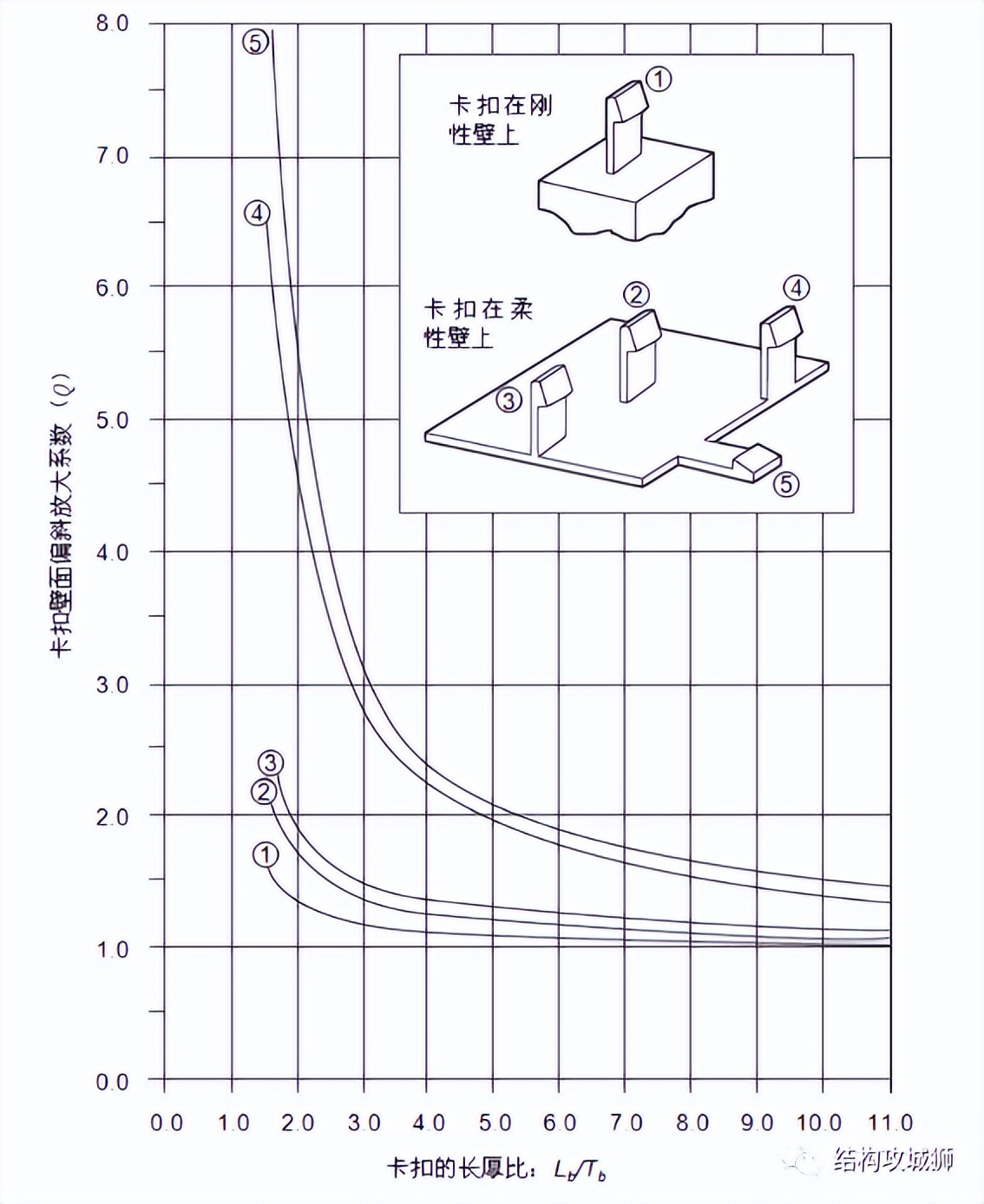

2、最大偏斜力的计算

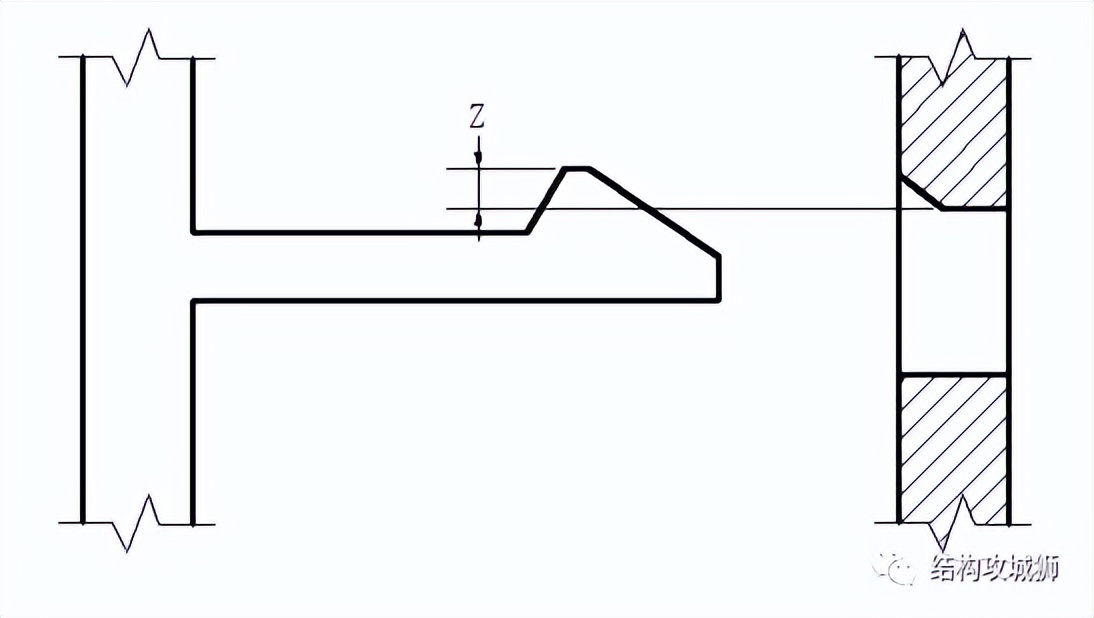

最大偏斜力(Fp):使卡扣悬臂梁末端在许用应变内发生偏斜(δ)时所需要的力。一般情况下,悬臂梁最大量δmax就是卡扣保持面深度Y。

但,在实际产品结构设计中,我们更关心的是保持面与配合功能件之间的搭接量Z(卡合量),对于需拆卸的结构,搭接量Z需小于Y,越小越容易装配和拆卸,但保持强度越低,反之亦然。对于可拆卸无冲击、碰撞、跌落测试要求的产品结构,搭接量Z建议取值在0.3~0.6之间,反之,搭接量Z可设计在0.7~1.2之间,甚至更大。

同样由悬臂梁理论可推导出以下公式:

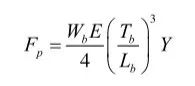

实际上,计算结果与实际相比会偏大,那是因为装配过程中,卡扣壁面的偏斜、配合功能件的偏斜都会对卡扣的性能有影响,当壁面偏斜时,梁的实际力、强度、应力、应变都比计算值小,当梁长度与厚度的比值越小时,偏斜的影响就越明显。

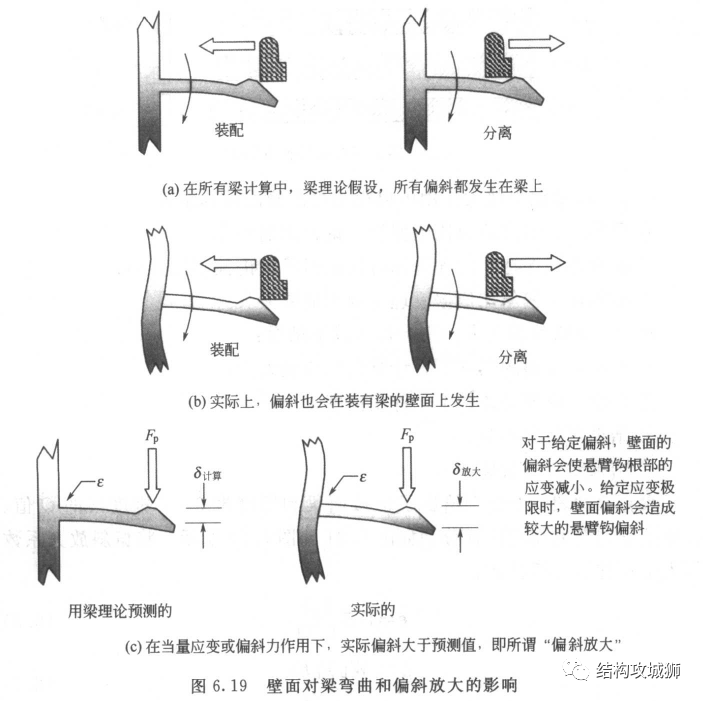

卡扣在不同壁面上对偏斜放大的影响是不同的,如下图。

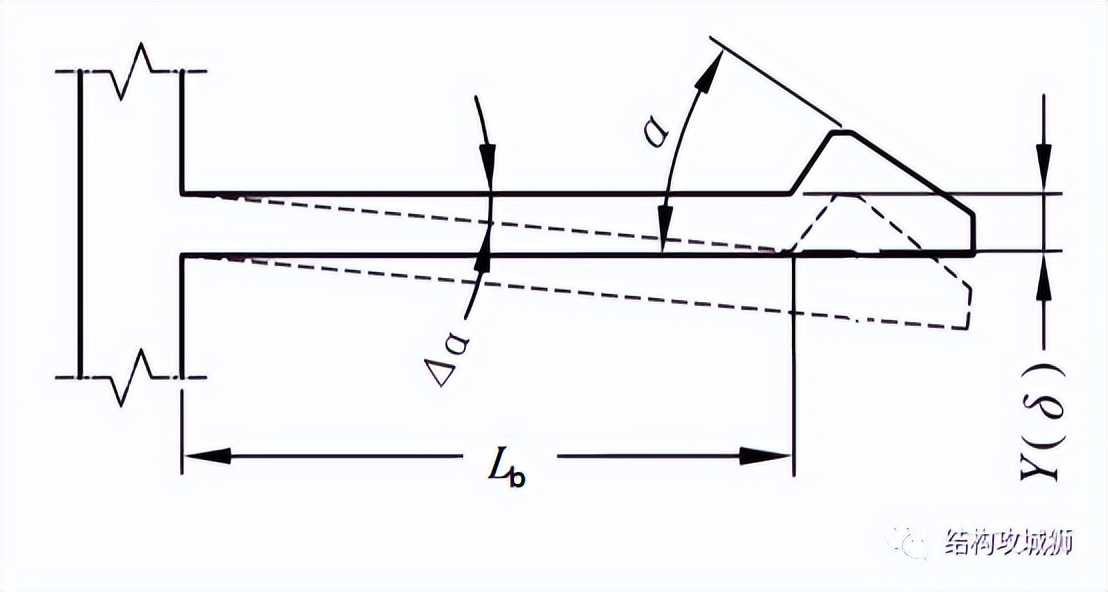

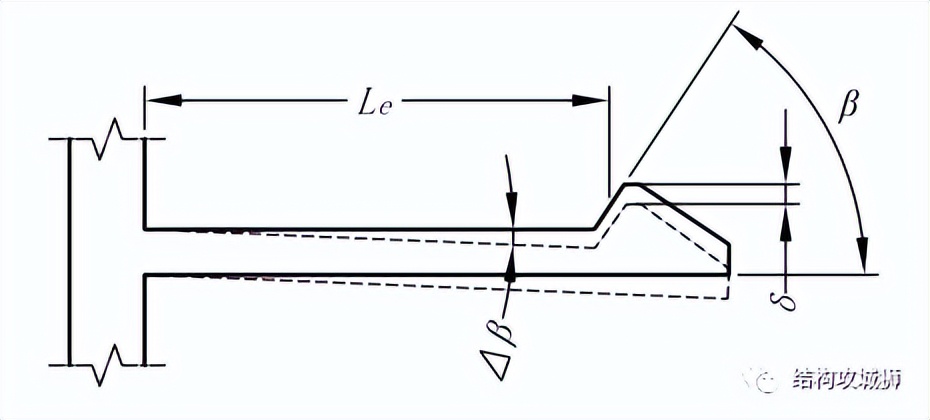

同样,在装配的过程中,配合功能件也可能发生偏斜,如果偏斜明显的话,对计算结果也会产生影响,主要影响装配力、拆卸力、保持强度和应变。

因此,需要对以上初始应变、偏斜力进行修正,引入壁面偏斜放大系数Q、配合功能件放大系数K,如下:

此时,通过以上公式,也可以计算出在一定偏斜力Fp的作用下,卡扣末端最大变形量Y。

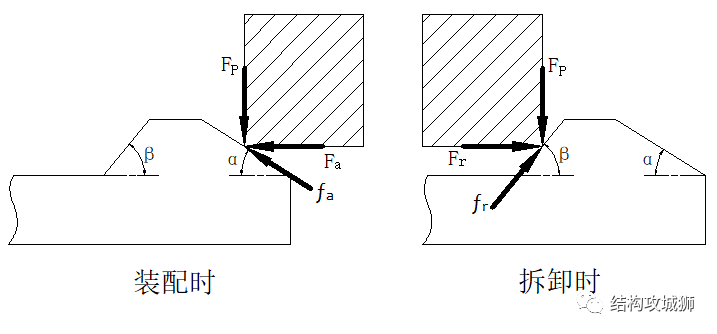

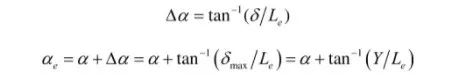

3、装配力的计算

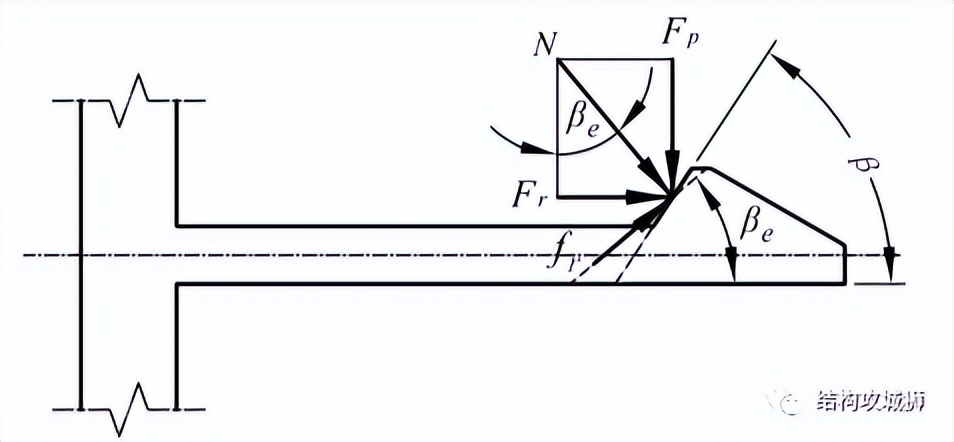

由于悬臂卡扣的特性,卡扣在装配的过程中悬臂梁会发生偏斜,插入面角度会跟随变化,装配力也发生变化,很显然,最大插入面角度出现在悬臂梁偏斜最大时,因此,为了计算最大装配力,必须先确定偏斜最大时的角度。

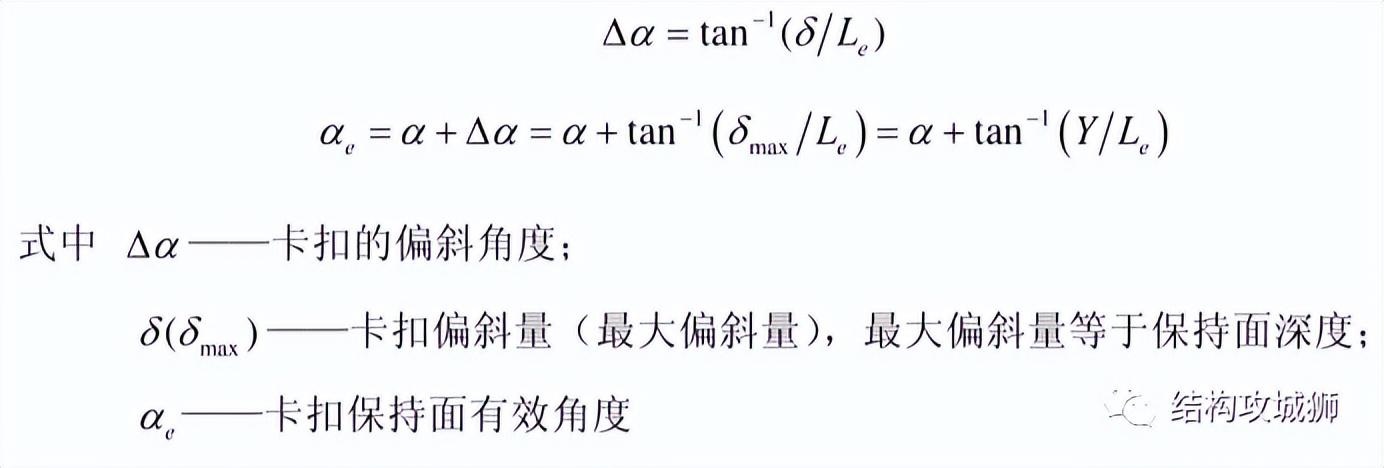

插入面角度变化的简化公式为:

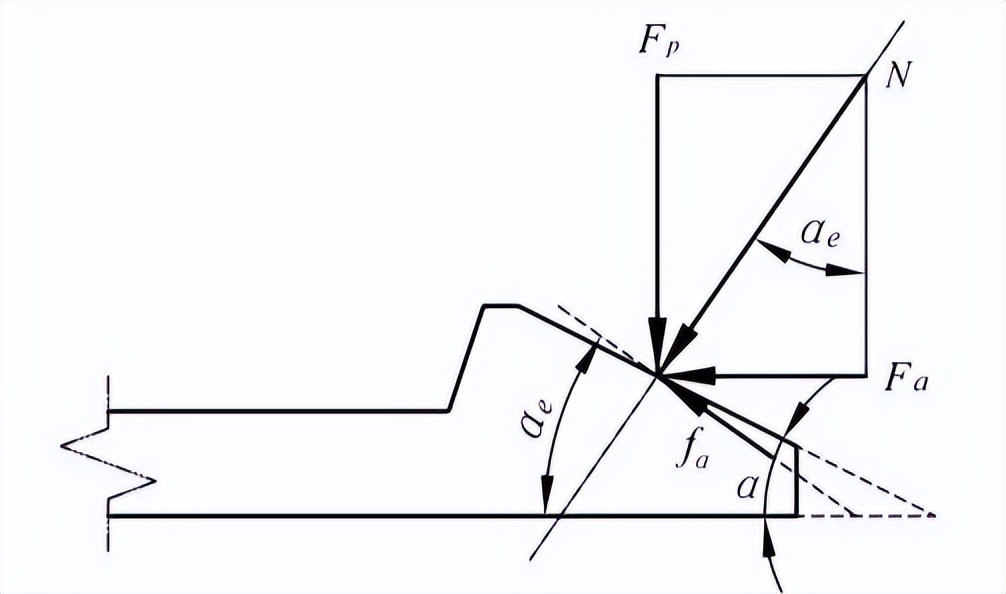

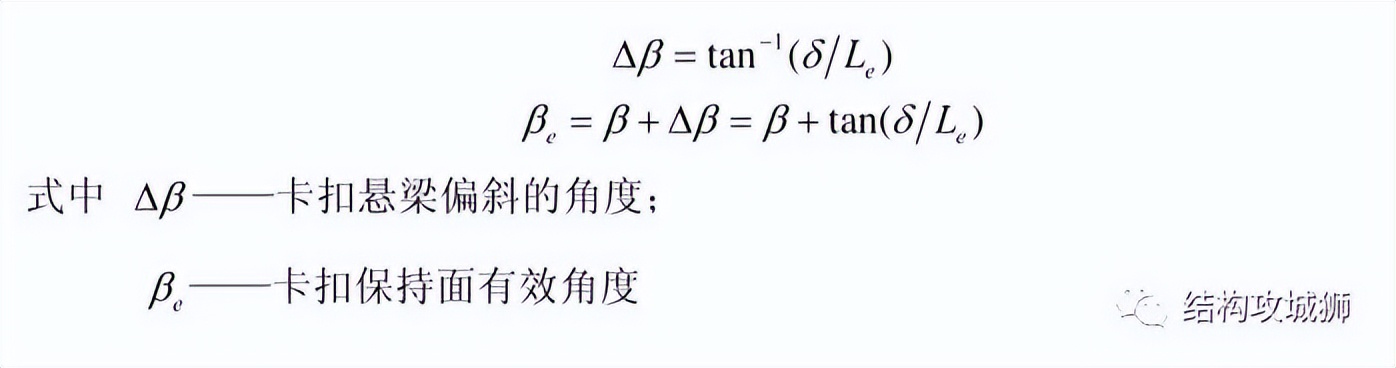

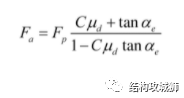

受力分析:

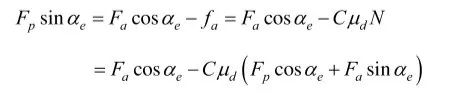

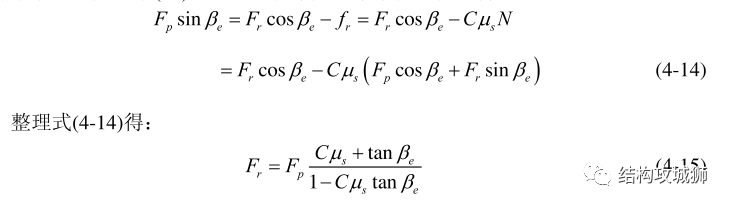

由以上受力分析图可列出力平衡方程:

4、分离力、保持力的计算

卡扣在脱开的情况有两种,一种是有意的,即人为分离卡扣零件所需要的力,叫做分离力;另外一种是无意的,即锁紧件抵抗无意脱开的力,叫做保持力。

所以,如果我们关心的是分离(可拆卸卡扣)的难易程度,则要计算最大分离力;如果我们关心的是保持强度,即保持力,则要计算最小分离力。

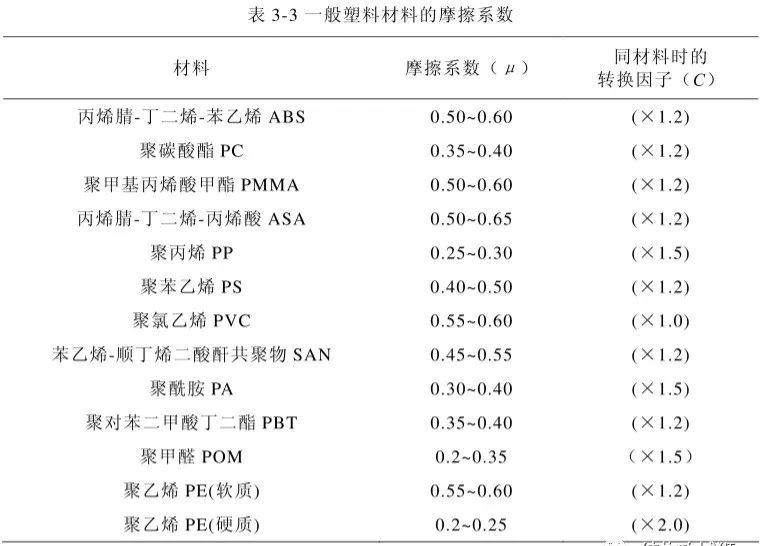

实际上这两种力区别不大,只是在保持面角度因悬臂卡扣中的剩余偏斜存在时(卡扣装配后,由于误差原因,悬臂梁无法回复到原位而存在一个偏斜角度),需要计算实际角度。

保持面角度计算方法与插入面类似:

受力分析:

由以上受力分析可列出力平衡方程:

在实际结构设计中,卡扣悬臂梁与配合功能件之间一般留有间隙,故一般不存在剩余偏斜,计算时可直接用设计的保持面角度β。

举例:

有如下卡扣,Tb=1,Lb=7,Wb=5,Y=1,α=30°,β=50°,材料为ABS,求装配力和保持力。

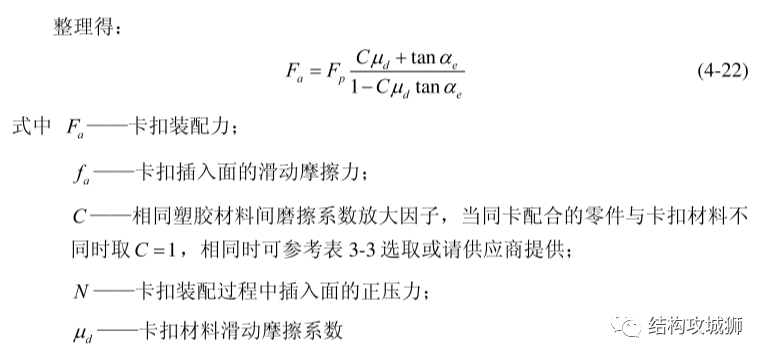

通过查资料可知,弹性模量E=2100Mpa,摩擦系数μ=0.5,εmax=2.5%,由于Lb/Tb=7,查表,取偏斜放大系数Q=1.13,配合功能件放大系数K=1.25,把上述值代入以下公式:

可得, ε=2.17%<εmax,满足要求;Fp=5.4N;

计算插入面有效角度:

代入计算得,αe=38°;

代入计算得,Fa≈14N,(同种材料,C取1.2)

代入计算得,Fr≈34N;

所以装配力为14N,保持力为34N。

本篇介绍到此,以上大部分内容其实参考以下文献,如读者遇到不是很清楚地方,建议去看看原文献,里面会讲得比较清楚。

参考文献:

1. 著:保罗 R.博登伯杰,译:冯连勋、冯秀青、董力群、梁军,塑料卡扣连接技术。

2. 林杨明,塑料制品悬臂卡扣连接件设计方法的研究。

免责声明:

本文来源于结构攻城狮,出于对原创的保护,转载的文章我们一般给与标注来源,转载目的是在于传递更多信息,并不代表本号赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请及时与我们联系,我们将在第一时间删除内容。

加载中,请稍侯......

加载中,请稍侯......