冲裁是借助模具使板料分离的一种基本工序,既可以制作平板零件或作为毛坯继续进行拉深、弯曲、 成形等工序,又可以对冲压件进一步进行冲压加工, 如剖切、切口、修边等。为了提高零件的强度和刚度,增加其使用寿命,厚板冲裁工艺的应用领域不断扩 大,越来越多的零件直接采用厚板冲裁而成或用其准备毛坯,这样也可提高生产效率,降低生产成本。由于厚板冲裁工艺所需成形力较大,降低了模具寿命, 而且冲裁断面质量低,这就影响了该工艺的推广及应用,因此,对厚板冲裁变形机理进行深入研究,并制定合理的工艺参数就具有十分重要的意义。目前更多的工程技术人员倾向于研究厚板冲裁过程中各单因素对冲裁面质量或冲裁力的影响规律,如冲裁间隙对冲裁力的影响、刃口圆角对冲裁断面质量的影响等。冲裁间隙、凸模刃口圆角半径、斜刃角度等工艺 参数的组合对冲裁质量以及冲裁力的综合影响研究较少。

利用 Deform-3D 有限元软件以及 Normal C&L 断裂准则,冲裁间隙、凸模刃口圆角半径、 斜刃角度等工艺参数组合对冲裁质量及冲裁力的综合影响设计了正交试验,对厚板冲裁过程进行数值模 拟,根据最终的模拟结果优化工艺参数组合,并进行相关工艺试验。

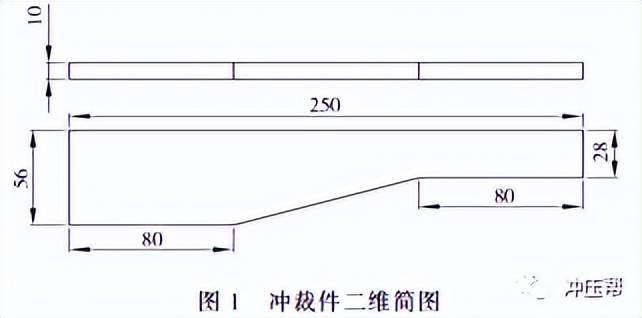

1 厚板冲裁工艺分析 文中研究的冲裁件的二维图见图 1,由规格为长 a=250 mm、宽 b=84 mm、厚 t=10 mm 的板料冲裁而 得,为某产品的辊锻工序作毛坯用。厚板冲裁过程分 为弹性变形阶段、塑性变形阶段及断裂分离阶段。与 薄板冲裁相比,厚板冲裁不仅在模具结构上有较大的 改进,在冲裁力的计算方式以及冲裁件断面质量的控 制等方面也有较大的差异。例如,板料厚度增加,厚板冲裁工艺的最大冲裁力呈现非线性增加的趋势,而单位板厚上所需的最大冲裁力逐渐减小。另外,为 了降低冲裁力,减轻冲裁时的振动和噪声,厚板冲裁 一般采用斜刃口模具。影响冲裁断面质量及冲裁力 的因素有很多,如冲裁间隙、刃口圆角、模具刃口状 态、冲裁件轮廓形状、刃口摩擦等。另外,采用斜刃 模具进行厚板冲裁时,有必要研究斜刃角度对冲裁断 面质量和冲裁力的影响规律。

2 有限元模型建立及分析

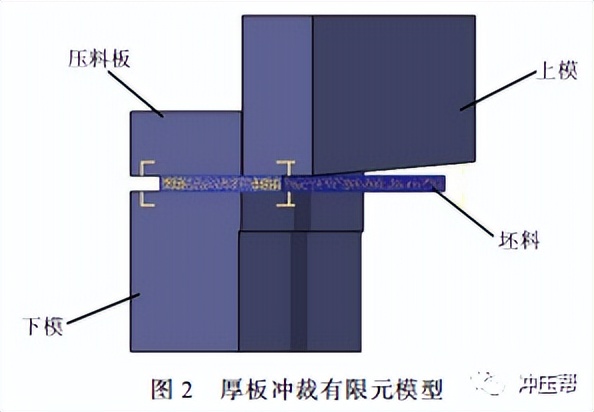

2.1 有限元模型的建立 为优化工艺参数组合以获得较好的冲裁质量和 较小的冲裁力,建立了厚板冲裁的有限元模型。厚板 材料为 60Si2Mn,将厚钢板设置为塑性体,模具结构 定义为刚体[8]。另外,对坯料的断裂部分进行局部网 格细化,以更接近真实的冲裁变形,提高模拟精度, 选用 Normalized Cockcroft & Latham 断裂准则,断裂 阈值设置为 3.88。建立的有限元模型见图 2。

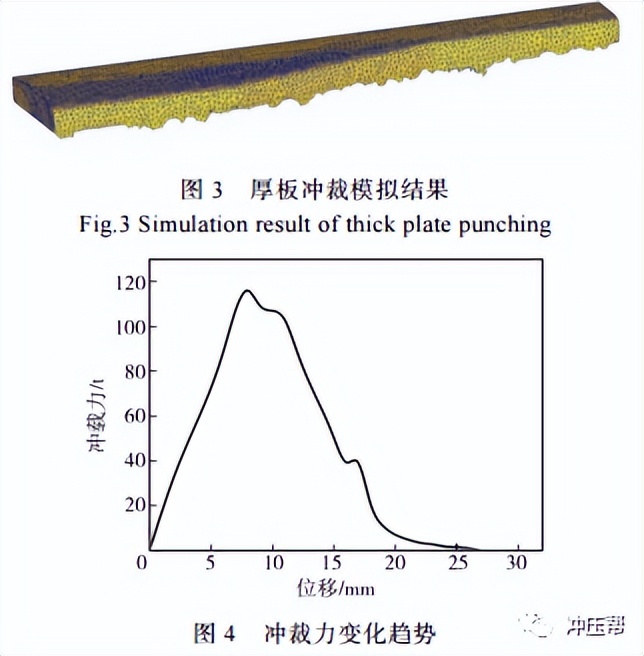

2.2 冲裁质量分析 为了探究工艺参数对最大冲裁力及冲裁断面质 量的影响,先选用冲裁间隙为 7%t、凸模圆角半径为 0.1 mm、斜刃角度为 2°的工艺参数组合,对厚板进 行冲裁模拟。图 3 所示为模拟的断面质量,毛刺较多 且长,这对后续的加工将产生较为不利的影响,并且 光亮带较窄。图 4 显示了冲裁过程中冲裁力的变化规 律,采用此组合参数的最大冲裁力为 118 t,对设备 的要求较高,超出了目前车间 120 t 曲柄压力机的冲 裁能力范围,因此,为了提高冲裁断面质量及降低最 大冲裁力,需探究工艺参数对其影响规律,选择合理 的工艺参数组合。

3 冲裁工艺参数优化分析

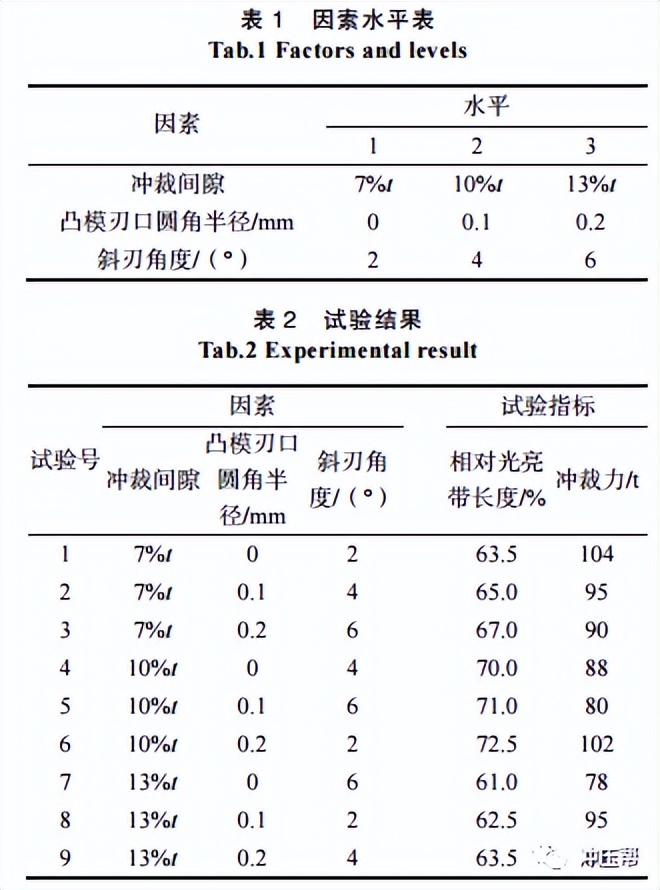

3.1 冲裁工艺参数优化试验设计 冲裁间隙、凸模刃口圆角半径、斜刃角度等因素 对冲裁质量及冲裁力产生重要影响。为寻找合理的参 数组合以设计冲裁工艺,文中采用了正交试验来探究 各工艺参数组合对冲裁质量及冲裁力的影响规律,选 取冲裁过程中相对光亮带长度和最大冲裁力作为试 验的评价指标,而选取冲裁间隙、凸模刃口圆角半径 以及斜刃角度作为影响因素。正交试验是利用正交表 对多影响因素的实验进行科学合理的安排与分析,既 不影响试验效果,又尽可能地减少试验次数,降低试 验花费的时间、人力、物力等成本。在设计的 正交试验中,每个因素依据经验选取 3 个水平,根据规则选用 L9(34 )正交表,因素水平表见表 1,模拟结果见表 2。

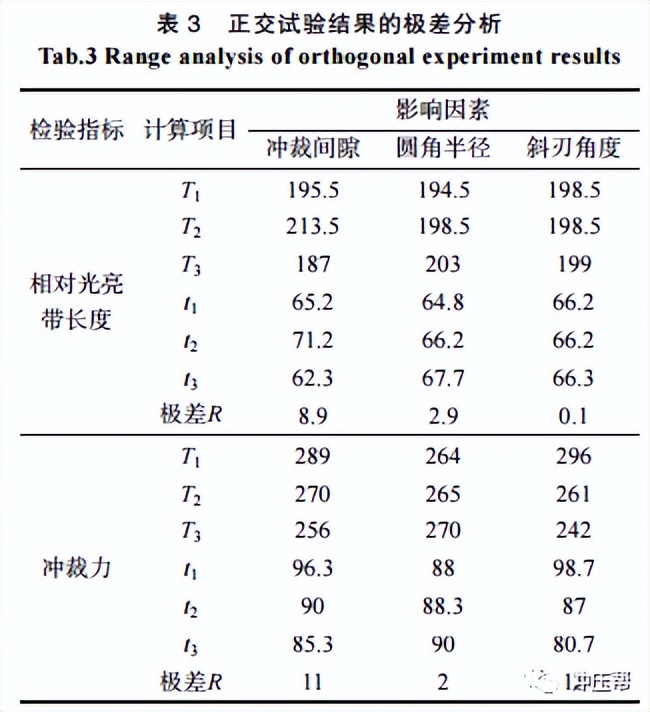

3.2 正交试验结果的分析 为了探究冲裁间隙、凸模刃口圆角半径、斜刃角 度等因素对冲裁质量及冲裁力产生的影响,采用综合 平衡法对表 2 的正交试验结果进行极差分析,得出了 极差分析结果,见表 3。其中 Ti 分别是各影响因素第 i 个水平所在试验中的结果之和,ti 是 Ti 除以 3 所得 的结果,也就是各水平所对应的平均值。极差是各影 响因素的 ti 值中最大值与最小值之差,反映了各影响 因素水平的变化对指标的影响。极差值越大,表明该 因素对试验结果的影响程度越大。由表 3 可知,冲裁 间隙对相对光亮带长度的影响最大,圆角半径次之, 斜刃角度最小(基本可忽略);对于冲裁力来说,斜 刃角度影响最大,冲裁间隙次之,圆角半径最小。

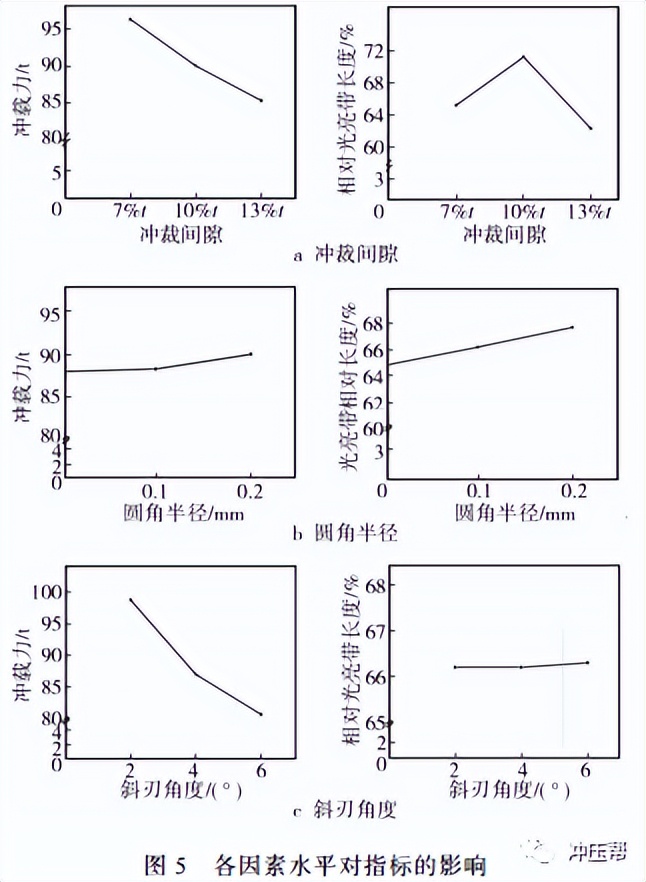

为了更进一步探讨冲裁间隙、凸模刃口圆角半 径、斜刃角度等组合因素对冲裁质量及冲裁力产生的 综合影响,优化工艺参数组合,文中做出了各因素水 平对相对光亮带长度及冲裁力的影响趋势,见图 5。可以看出,随着冲裁间隙的增大,冲裁力随之减小, 而相对光亮带长度先增加后减小,为了得到较小的冲 裁力及较好的冲裁质量,选择 10%t 的冲裁间隙;圆 角半径在 0~0.1 mm 之间,冲裁力基本保持不变,0.1 mm 之后略有上升,而相对光亮带长度随着圆角半径 的增大而增加,考虑到冲裁模容易磨损,此处选择较 小的圆角半径 0.1 mm;冲裁力随着斜刃角度的增大 而减小,而相对光亮带长度基本保持不变,后续的试 验表明,随着斜刃角度的继续增大,冲裁件将产生较 严重的月弯形,影响加工使用,所以选择 6°的斜刃角 度。通过各因素对各指标影响的综合分析,优化后的 试验方案是:冲裁间隙为 10%t;圆角半径为 0.1 mm;斜刃角度为 6°。

图 6 为利用 Deform-3D 有限元模拟软件,选用上 述试验方案的工艺参数得到的冲裁结果,可看出冲裁断 面毛刺较少且短,相对光亮带长度较大,断面质量良好。冲裁力的变化趋势见图 7,最大的冲裁力为 80 t,说明 此工艺可以在 120 t 的曲柄压力机上完成。

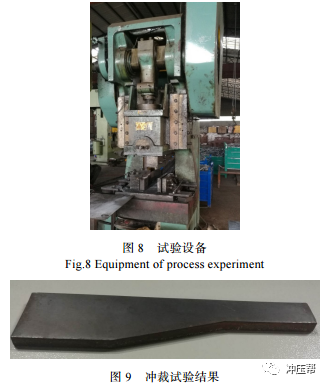

4 工艺试验 采用冲裁间隙为 10%t、凸模刃口圆角半径为 0.1 mm 和斜刃角度为 6°的工艺参数设计冲裁模具,利用 120 t 的曲柄压力机,见图 8,进行冲裁工艺试验。试 验结果见图 9,试验结果和模拟结果相一致,光亮带 占板厚比例大,毛刺小,断面质量优良,并且现有的 生产设备可以满足生产要求,减少了设备投资成本。

结论 .

1) 采用有限元仿真模拟和正交试验相结合的方 法,分析了 20Cr 钢 10 m 厚板冲裁工艺的特点。对于 冲裁断面质量,冲裁间隙对其影响最大,圆角半径次 之,斜刃角度最小;对于冲裁力来说,斜刃角度影响 最大,冲裁间隙次之,圆角半径最小。

2) 冲裁过程中相对光亮带长度和最大冲裁力作 为试验的评价指标,优化了冲裁成形工艺参数,即冲 裁间隙取 10%t,圆角半径取 0.1 mm,斜刃角度取 6°。工艺试验也表明此工艺参数能够满足实际生产需要。

加载中,请稍侯......

加载中,请稍侯......