摘 要:针对电子液压制动系统的设计缺乏理论指导的问题,在建立电子液压制动系统数学模型的基础上,提出基于安全特性的电子液压制动系统匹配设计方法;通过试验验证所建立的数学模型的有效性,分析电子液压制动系统在普通制动和硬件失效下的制动性能。研究表明:基于安全特性考虑应保证在电机泵失效的情况下蓄能器仍能使车辆完成数次大强度制动;而电机泵的设计应兼顾期望的充液时间以及蓄能器失效下的保持车辆制动性能;备用制动回路作为电子液压制动系统系统的硬件冗余,要求其在蓄能器和电机泵均失效的情况下提供一定的制动能力。仿真分析表明:基于安全特性的电子液压制动系统匹配设计方法能够在正常情况和硬件失效的情况下均能保证车辆的制动安全性。

引 言

传统液压制动系统实现车辆制动功能是直接通过液压装置来传递和实施的,而线控制动系统则是利用物理信号传递制动信息,使用电子控制单元控制机电一体化装置来实施制动。因此从本质而言,电子液压制动系统(electronic hydraulic brake,EHB)并不是真正意义上的线控制动系统。因为虽然EHB能完全独立于制动踏板而进行制动,但是其物理线路没有延伸到车轮制动器,电子液压制动系统仍需要制动液将制动能量从蓄能器传递到制动轮缸。但是就目前而言,这种结构相比于其他线控制动系统具有一定的优势,因为原有的液压制动系统结构得以保留,可以使用人力在供能装置失效的情况下作为备用制动选项。

当前电子液压制动系统已成为国内外车辆主动安全和电子领域研究热点之一。Petruccelli等在普通制动情况下提出了EHB系统前后轴制动力分配控制策略和基于该控制策略的制动踏板感觉模拟方法,同时提出了在传感器失效下控制策略和自诊断控制方法,最后研究利用电子液压制动系统提高车ABS/ VDC的控制性能。Reuter等也在普通制动情况下将电子液压制动系统与传统液压制动系统进行比较分析,进行EHB在不同液压设计环境的分析研究,主要讨论了电子液压制动系统在供能装置失效情况使用备用制动回路的制动性能分析。Huh等提出了电子液压制动系统的错误诊断模型用于检测系统的制动状态,在该模型的基础上进行了仿真研究,验证了提出的自诊断控制策略。Semmler等提出了基于 EHB的车轮滑移率控制方法用于实现防抱死制动,并在冰雪和干燥路面上进行实车试验。马涛涛等利用模糊推理法确定汽车横摆角速度偏差和质心侧偏角速率门限值,利用逻辑门限PI控制法计算出EHB系统输出的附加横摆力矩,研究表明模糊PI自整定算法在EHB的整个工作区段都具有良好的控制效果。

虽然电子液压制动系统已经在国外某些车型上安装使用,例如奔驰SL级和E级轿车、丰田普锐斯以及雷克萨斯HX400H,但是目前国内还没有完全掌握电子液压制动系统EHB设计理论方法,这在一定程度上阻碍了电子液压制动系统在中国产业化进程。电子液压制动系统设计任务十分复杂,其主要部件的设计也是受多种因素的影响。安全特性是制动系统的主要考虑因素,EHB作为一种特殊的线控制动系统,该系统的安全特性尤其值得关注。本文在建立电子液压制动系统数学模型的基础上,提出基于安全特性的EHB设计与匹配方法;通过试验验证所建立的EHB数学模型的有效性,并利用该数学模型研究电子液压制动系统在普通制动和硬件失效下的制动性能。

1 电子液压制动系统数学模型

1.1 电子液压制动系统的结构和工作原理

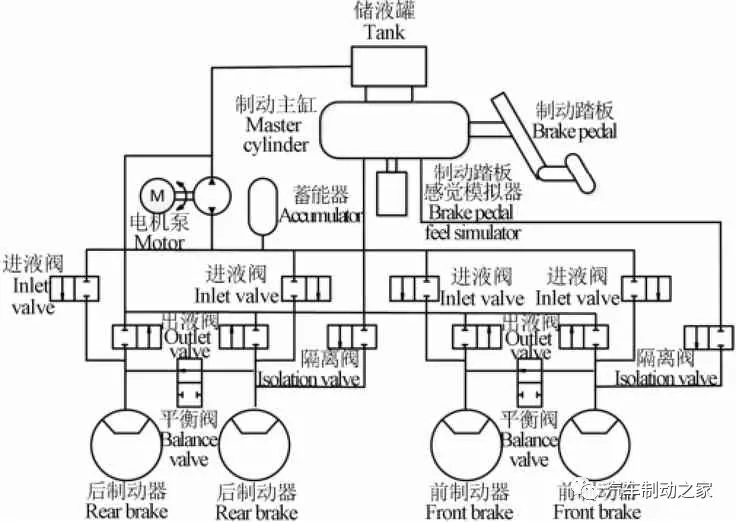

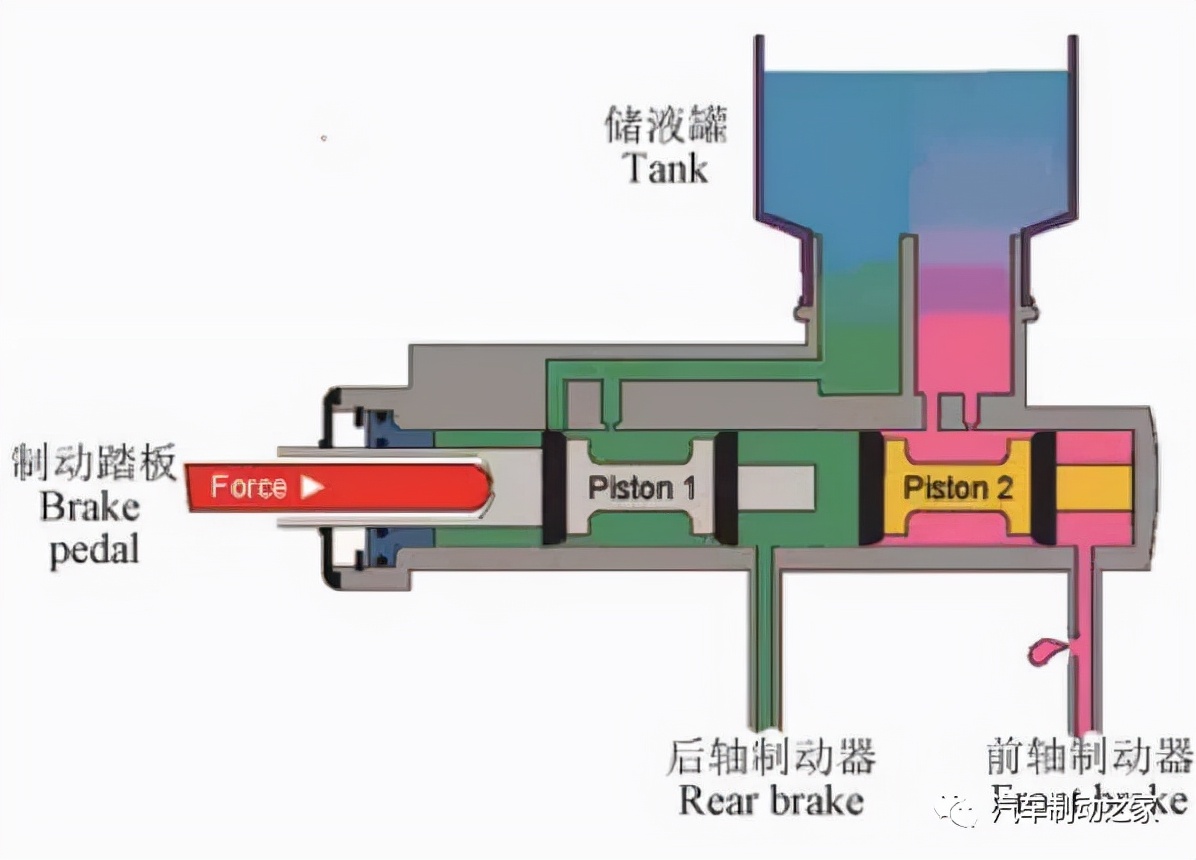

电子液压制动系统主要由制动踏板单元,液压调节单元、电子控制单元三大部分组成。制动踏板单元包括制动踏板、制动液罐、制动主缸、踏板行程传感器、制动踏板感觉模拟器;液压调节单元包括布置在发动机舱内的液压调节器、制动管路、车轮制动器以及安装在蓄能器和每个车轮制动器处的压力传感器;电子控制单元与液压调节器集成在一起,主要通过CAN总线接收来自传感器信号并向液压调节器发出控制指令(如图1)。在普通制动情况下,电子液压制动系统中的制动踏板单元不再向车轮制动器提供制动能量,其主要用来利用踏板行程传感器采集驾驶员制动意图以及利用制动踏板感觉模拟器模拟驾驶员的制动感觉。

图1 电子液压制动系统结构示意图

Fig.1 Structure diagram of EHB

电子液压制动系统的液压调节单元主要包括进液阀、出液阀、平衡阀、隔离阀、气囊式蓄能器以及电机泵等。相比于电子稳定性系统(electronic stability program,ESP)的液压调节单元,EHB在制动主缸与液压调节器连接处增加有隔离阀,用于隔断制动踏板单元与液压调节单元之间的物理连接;同时使用高压蓄能器储存来自电机泵的高压制动液并向车轮制动器提供制动能量,以实现在普通制动下的主动制动功能。电机泵只在蓄能器压力降低到规定极限时,才驱动电动机使液压泵工作,如图1所示。电子液压制动系统正常工作时,打开进油阀和关闭出油阀,制动液从蓄能器通过进油阀进入制动轮缸实现增压;打开出油阀和关闭进油阀,制动液从制动轮缸通过出油阀返回制动液罐实现减压;进油阀及出油阀均处于关闭状态则实现保压。当需要单独控制某侧制动轮缸压力时需要关闭平衡阀,由其对应的进油阀和出油阀工作。正常工作状态下隔离阀在关闭的,而当EHB的供能装置出现故障时隔离阀无流打开,驾驶员仍能通过踩下制动踏板将制动主缸内的制动液经隔离阀和制动管路送入制动轮缸,实现一定强度的制动。

1.2 电子液压制动系统的数学模型

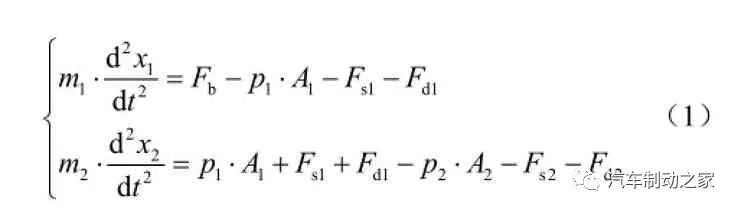

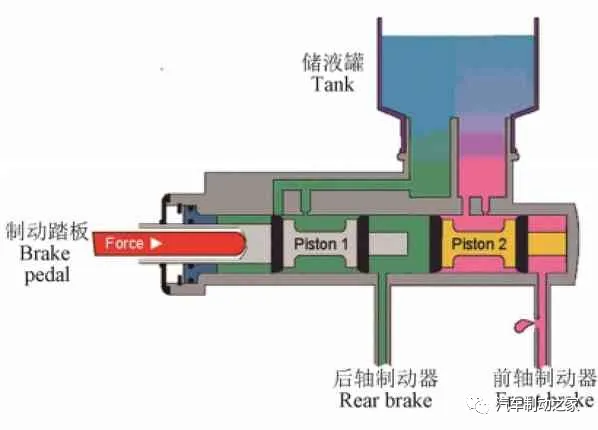

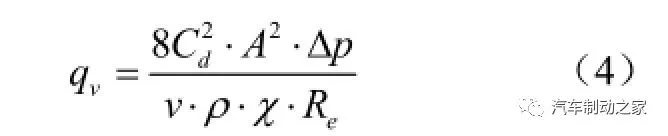

1.2.1 制动主缸

本文以串联式双腔主缸为例建立其数学模型,如图2所示,当驾驶员踩下制动踏板对制动主缸推杆施加推力后,后缸活塞顶杆并没有与前缸活塞接触,同时前缸活塞也没有触碰到制动主缸的缸壁。此时前缸和后缸活塞均可看成2个独立的刚体,其压力平衡方程如下:

式中:m1为后缸活塞质量,kg;m2为前缸活塞质量,kg;x1为后缸活塞位移,m;x2为前缸活塞位移,m;Fb为制动主缸推杆输入力,N;Fs1为后缸回位弹簧的弹簧力,N;Fd1为后缸活塞的阻尼力,N;Fs2为前缸回位弹簧的弹簧力,N;Fd2为前缸活塞的阻尼力,N;A1为后缸活塞截面积,m2;A2为前缸活塞截面积m2;p1为后缸液压力,Pa;p2为前缸液压力,Pa。

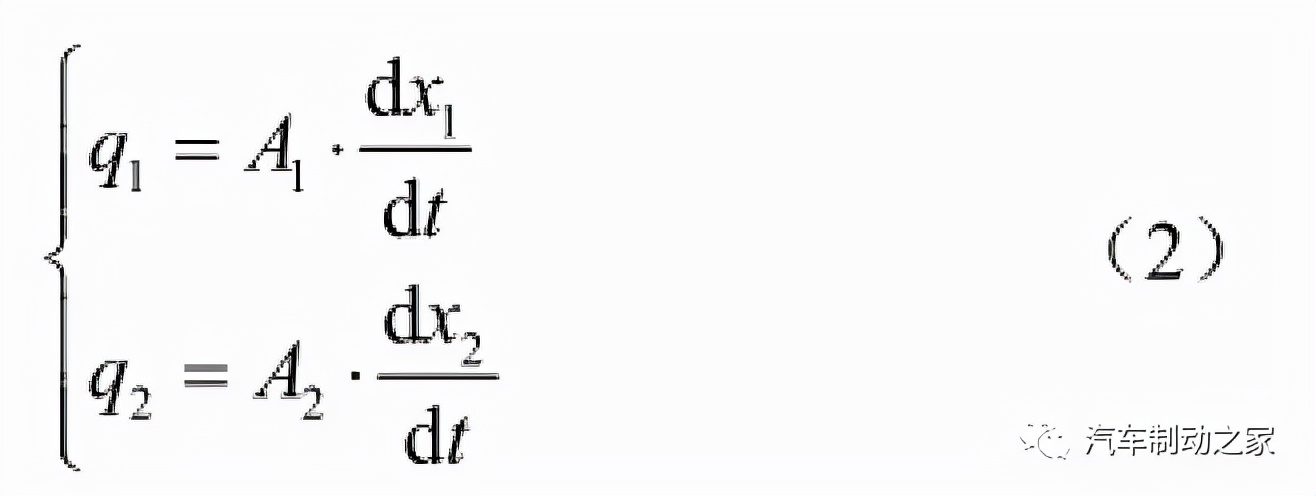

后缸和前缸中的流量连续性方程为:

式中:q1为后缸实际流量,m3/s;q2为前缸实际流量,m3/s。

图2 制动主缸结构示意图

Fig.2 Structure diagram of master cylinder

1.2.2 电磁阀

在对隔离阀、平衡阀和进/出液阀进行动态特性建模时,均可将它们视为节流孔。制动液在制动管路中的流动状态一般为层流,但在节流孔处的流动状态却随工作条件不同而变化。相比于进液阀和出液阀(其为高速电磁阀),隔离阀和平衡阀的自然频率较低而且制动液通过隔离阀和平衡阀的流速也不高。当制动液在节流孔处的流动为紊流时,节流孔的流量连续性方程为:

1.2.3 蓄能器

当制动液在节流孔处的流动为层流时,节流孔的流量连续性方程为:

式中:Re为临界雷诺数;v为制动液运动黏度,m2/s;χ为制动管路湿周长度,m。

1.2.3 蓄能器

在电子液压制动系统中,蓄能器的工作过程一般包括能量存储、能量保持、能量释放 3个阶段。当蓄能器压力低于设定的最低工作压力时,蓄能器储存来自液压泵的高压制动液,且由于充液过程相对较长,视其为等温过程;而当接收到驾驶员的制动意图后,蓄能器开始向车轮制动器提供制动液,假设制动过程较短,认为制动过程为绝热过程。

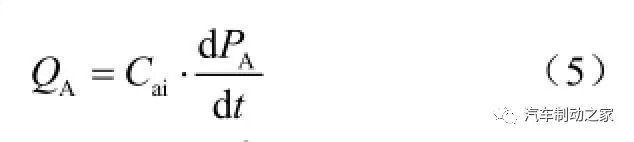

在充液过程中蓄能器的流量连续性方程为:

式中:QA是蓄能器的实际流量,m3/s;Cai为蓄能器的充液液容,m3/N;PA是蓄能器气体压力,Pa。

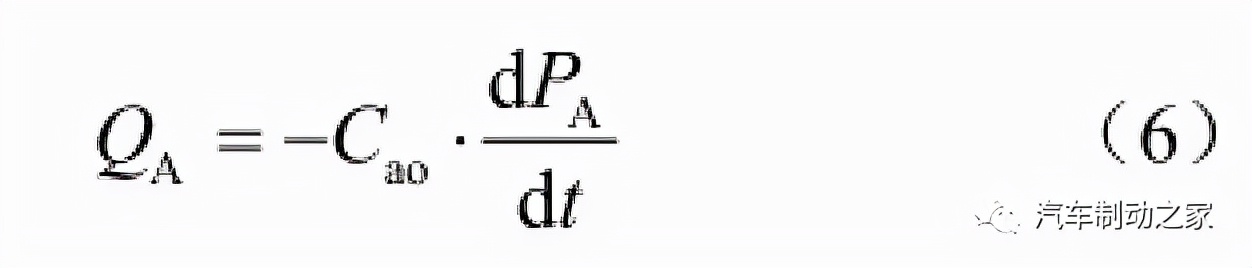

同理可以得到在放液过程中蓄能器的流量连续性方程为:

式中:Cao为蓄能器的放液液容,m3/N。

1.2.4 电机液压泵

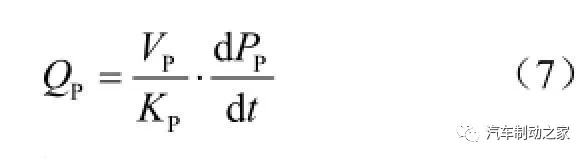

电子液压制动系统的供能装置一般采用直流无刷电机和高速柱塞泵的组合,相比于高速柱塞泵,直流无刷电机的动态特性可以忽略。同时在考察液压泵的动态特性时,主要分析泵的实际流量与实际压力的之间的动态关系。由于在液压泵存在内泄漏,在考虑制动液和压油腔的压缩性的情况下,液压泵的流量连续方程可以表示为:

式中:QP为液压泵的实际流量,m3/s;KP为制动液的体积弹性模量,Pa;VP为液压泵压油腔的体积,m3;PP为液压泵的实际压力,Pa。

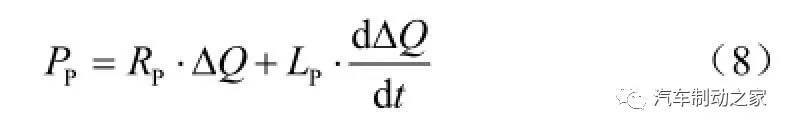

液压泵的压力平衡方程为:

式中:RP为泵的内泄漏油路的液阻,N.s/m5;LP为泵的内泄漏油路的液感,N.s2/m5;ΔQ为内泄漏流量,m3/s。

1.2.5 制动轮缸

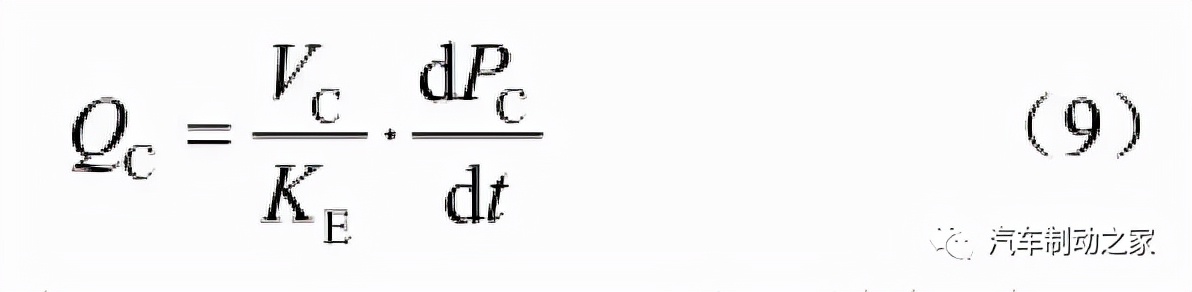

在制动过程中,制动轮缸的活塞的位移很小,事实上摩擦衬片一直与制动盘或制动鼓紧密接触。因此在建立制动轮缸动动态数学模型的过程中,可直接忽略制动轮缸活塞的位移的影响,主要考虑制动液的压缩性及制动盘和摩擦衬片的弹性形变。则制动轮缸的流量连续性方程可以表示为:

式中:QC为制动轮缸的流量,m3/s;VC是制动轮缸容积,m3;KE是制动轮缸的等效体积弹性模量,Pa;PC是制动轮缸的压力,Pa。

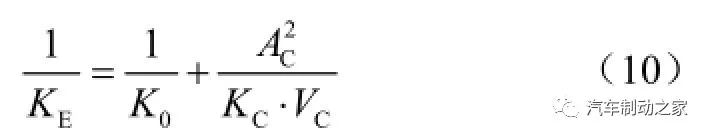

考虑制动器的刚度后,KE的计算公式为:

式中:K0为制动液体积弹性模量,Pa;KC为制动盘等效的弹簧刚度,N/m;AC为制动轮缸活塞截面积m2;其中,制动液体积弹性模量、制动盘等效的弹簧刚度及制动轮缸活塞截面积均从零部件生产厂家处获得。

2 基于安全特性的电子液压制动系统设计与匹配方法

根据控制电磁阀的开关状态,EHB可实现2种制动状态:普通制动、主动制动控制。普通制动主要涉及车辆在正常行驶时的制动。此时平衡阀开启,同一车轴的左右制动轮缸压力相同,避免左右车轮制动力差异引起制动跑偏,保证直线行驶时的制动稳定性。主动制动控制指在特殊行驶状态下,需要制动系统对车辆的行驶状态进行主动干预,实现制动防抱死、驱动防滑控制、电子制动力分配、电子稳定性控制等功能。此时平衡阀关闭,左右制动轮缸的压力由对应的进/出液阀独立控制。EHB的安全特性主要是指保证制动系统实现这两种制动状态的安全性。其中包括在普通制动状态下部分硬件失效后仍能维持一定的制动功能,拥有一定程度的硬件冗余;也包括实现所有主动制动功能的能力。因此有必要根据每个主要部件的性能和特点进行匹配设计,以保障EHB的制动安全性能。

2.1 基于硬件失效保护的供能装置设计

电子液压制动系统的供能装置包括气囊式蓄能器和电机液压泵。蓄能器和电机泵的设计依据都是要求在对方失效的情况下能够独立的完成普通制动工况下的任务,以保证一定的硬件冗余。同时应注意到蓄能器的有效排量与液压泵的额定流量的存在互相耦合影响。设计之初首先要综合考虑目标车型制动性能的需求,确定EHB系统最高工作压力和最低工作压力。

2.1.1 蓄能器充气压力的确定

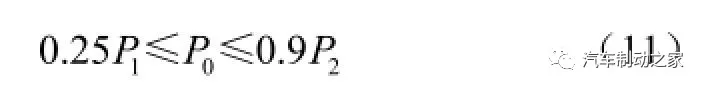

在系统最高和最低工作压力确定的情形下,为了确保在最低压力工作点蓄能器的皮囊仍未膨胀到与壳体内壁接触,并且在最高压力工作点皮囊收缩后的体积仍大于初始体积的1/4,则蓄能器充气压力的取值范围为:

式中:P0为蓄能器预充气压力,Pa;P1为系统最高工作压力,Pa;P2为系统最低工作压力,Pa。

2.1.2 蓄能器有效容积的确定

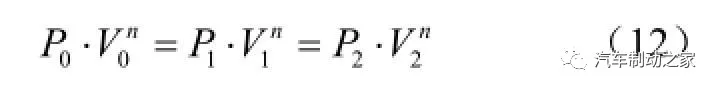

假设蓄能器放液过程较快,近似为绝热过程,与气体相比,油液的压缩性可以忽略;由热力学波义耳定律可得:

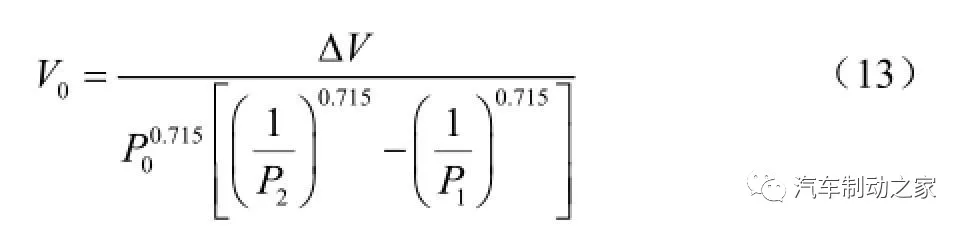

式中:V0为蓄能器有效容积,m3;V1为蓄能器最小气体体积,m3;V2为蓄能器最大气体体积,m3;将蓄能器的有效排量ΔV=V2-V1代入式(12),得到蓄能器有效容积的计算公式如下:

而蓄能器的有效排量应满足以下2个条件:当电机液压泵失效时,蓄能器能够完成高强度制动的次数应不少于4~5次;当电机液压泵工作时,以4次/min的速率制动12次后,提供给制动器的压力不得低于最初测得压力的70%。考虑到实际使用过程中制动器逐渐磨损,为了确保安全因以完全磨损后的旧制动器进行计算。

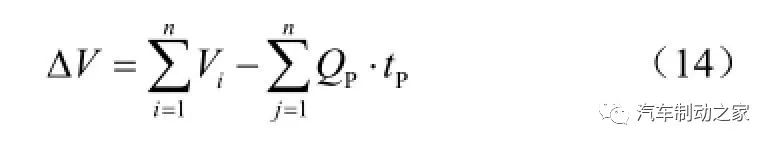

蓄能器有效排量的计算公式如下:

式中:Vi为制动时需求制动液的体积,m3;tP为液压泵的工作时间,s;

2.1.3 液压泵额定流量的确定

根据行驶工况合理地确定电机液压泵的充液时间,一般充液时间不超过5 s。同时,应该注意到在蓄能器失效的情况下,电机泵应能实施普通制动工况的制动需求,所以设计完成后应校核液压泵的额定流量是否符合该要求。液压泵的额定流量计算公式为:

其中:ε为液压泵的泄漏系数。

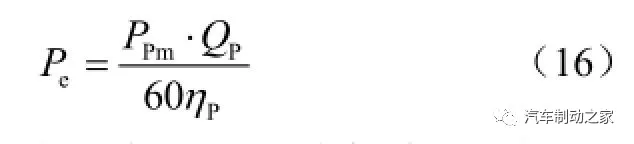

2.1.4 电机额定功率的确定

系统最高工作压力的仅是系统的静态工作压力,考虑到系统在过渡过程中的压力超调量,液压泵额定工作压力应为系统的最高工作压力1.25倍左右。电机液压泵的功率Pe应按照下式计算:

式中:ηP为电机液压泵的效率;PPm为电机液压泵的额定压力,Pa。

2.2 基于供能装置失效保护的备用制动回路设计

备用制动回路需要在供能装置失效的情况下,驾驶员通过踩下制动踏板将制动主缸内的制动液经隔离阀和制动管路压入制动轮缸,实现一定强度的制动。应达到500 N踏板力时,车辆的制动减速度大于3 m/s2的法定要求。

2.2.1 制动主缸截面积的确定

在制动踏板传动比和车轮制动器结构参数确定的情况下,制动主缸截面积的大小直接影响备用制动回路输出制动力矩的大小。

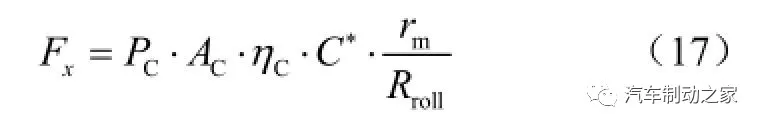

首先给出单个车轮产生的地面制动力的计算公式为:

式中:Fx为制动器产生的地面制动力,N;C*为制动器增益系数;Rroll为车轮滚动半径,m;ηC是制动器的机械效率;rm是制动盘的有效半径,m。

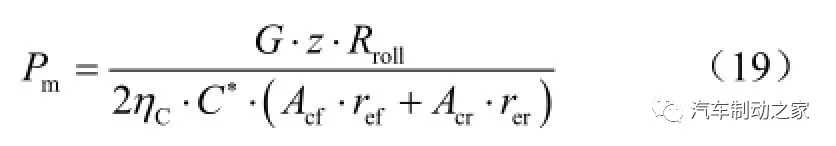

为达到500 N踏板力时大于3 m/s2的法定要求,要求前后轴地面制动力满足以下要求:

式中:Pm为制动主缸压强,Pa;Acf和Acr分别为前后制动轮缸活塞截面积,m2;ref和rer分别为前后制动盘有效摩擦半径,m。

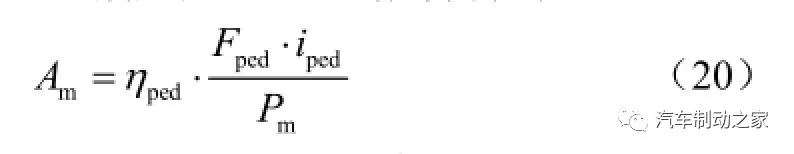

则制动主缸的截面积通过下式估算得到:

式中:Am为制动主缸的截面积,m2;ηped为制动踏板机械效率Fped为驾驶员操纵力,N;iped为制动踏板传动比。

2.2.2 隔离阀截面积的确定

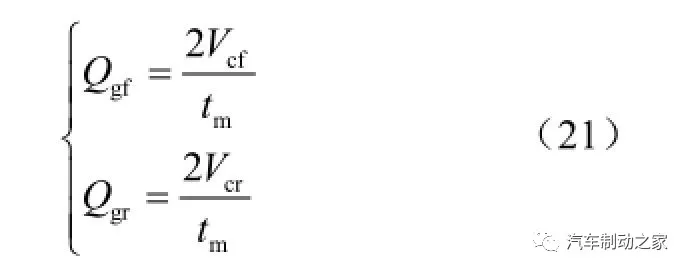

隔离阀的额定压力根据式(19)计算得到,而额定流量则需要满足系统制动响应时间的要求,隔离阀额定流量的计算公式如下:

式中:tm为系统制动响应时间,s;Vcf和Vcr分别为前后轴车轮制动器的需液量,m3;Qgf和Qgr为前后轴隔离阀额定流量,m3/s。

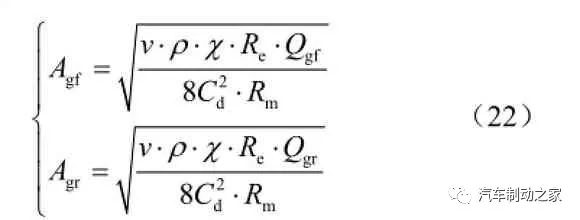

联合式(4)得到前后轴隔离阀的截面积的计算公式为:

式中:Agf为前轴隔离阀的截面积,m2;Agr为后轴隔离阀的截面积,m2。

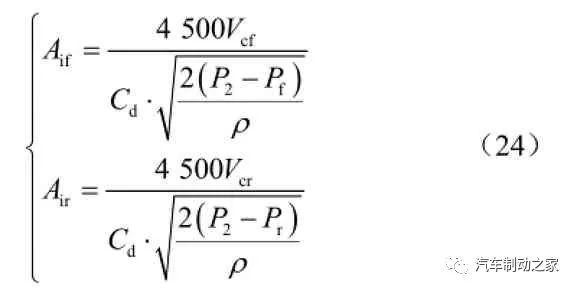

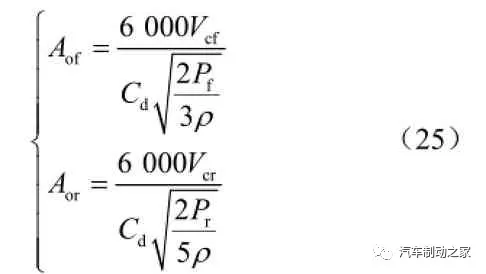

2.3 基于紧急制动需求的进/出液阀设计

对电磁阀而言,额定流量、最高工作压力和自然频率其重要的性能指标。进液阀和出液阀的最高工作压力取决于系统最高工作压力,其自然频率的选取要求满足防抱死制动控制的需求。式(3)指出,高速电磁阀的额定流量是由单次制动的压力差决定,即进液阀的增压速率和出液阀的减压速率。在紧急制动情况下,通常要求EHB的增压速度越快越好。但是在实际设计中还需要考虑液压系统的控制滞后现象,过快增压速度会导致压力超调的问题,一般要求防抱死制动时的增压速率为75 MPa/s。

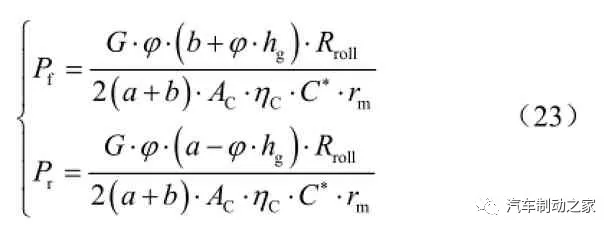

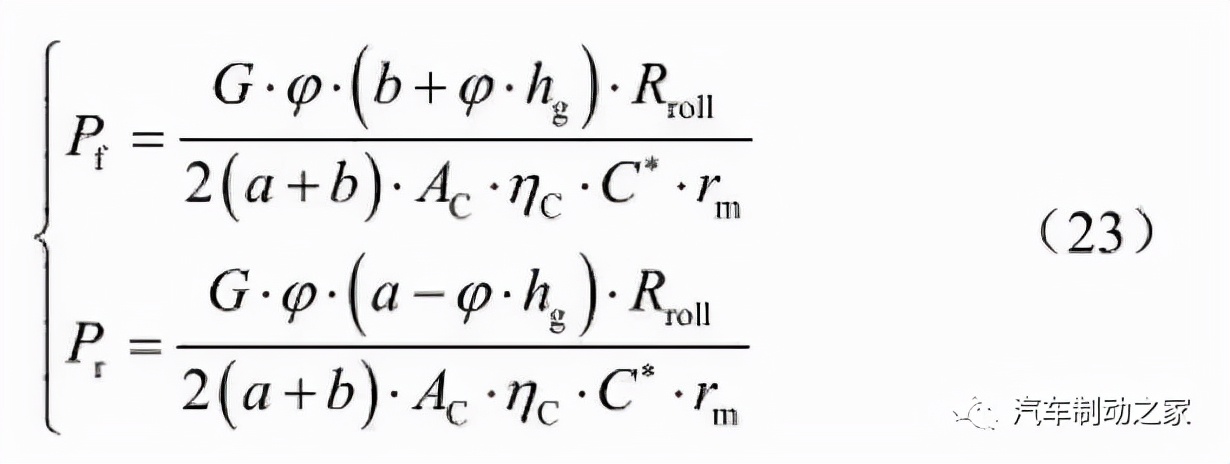

首先根据理想的前后轴制动器制动力分配关系,给出在紧急制动下前后制动轮缸的最高压力计算公式:

式中:Pf和Pr分别为前后轴单个车轮制动轮缸压力,Pa;φ为路面附着系数;a和b分别为质心到前后轴的距离,m;hg为质心高度,m。

联合式(3)和式(23)得到进液阀的截面积计算公式为:

式中:Aif为前轴进液阀的截面积,m2;Air为后轴进液阀的截面积,m2。

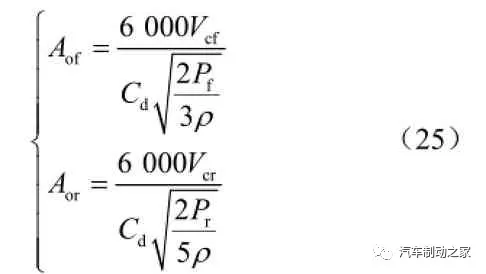

同样在紧急制动的减压工况下要求EHB出液阀具有一定的卸压能力,一般要车辆防抱死制动时的减压速率为100 MPa/s,则前后轴车轮对应出液阀的截面积为:

3 EHB匹配设计算例及数学模型试验验证

3.1 电子液压制动系统匹配设计算例

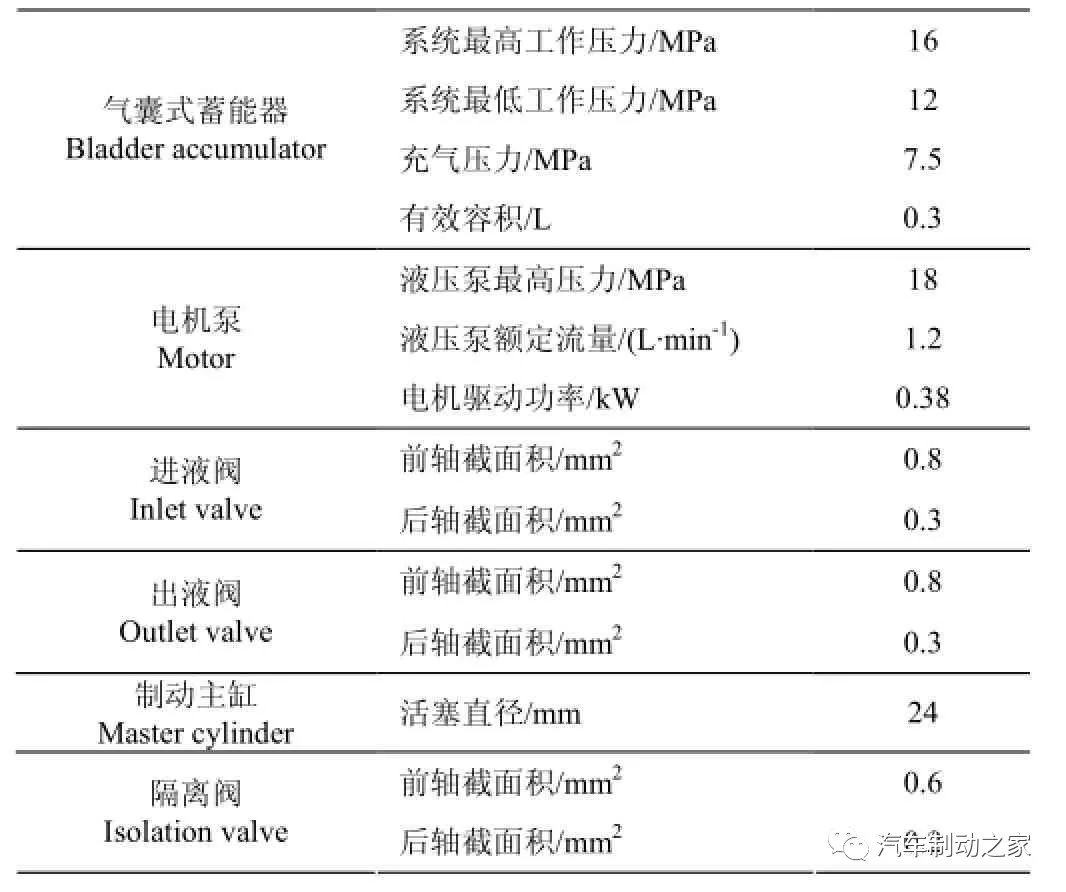

根据上文提出的基于安全特性的电子液压制动系统设匹配方法,结合某车型进行了设计计算。该车型的具体参数如下:空载时前轴载荷为 840 kg,后轴载荷为560 kg,质心高度为0.56 m;满载时前轴载荷为960 kg,后轴载荷为815 kg,质心高度为0.544 m;轴距为2.803 m,车轮滚动半径为0.327 m;前轮制动器活塞直径为60 mm,前制动盘直径为280 mm;后轮制动器活塞直径为42 mm,后制动盘直径为225 mm。基于安全特性的EHB匹配设计结果如表1所示。

通过基于安全特性的匹配设计直接进行电子液压制动系统原理样机的制造并不合理,因为制造EHB液压调节单元所需的高速电磁阀、高压柱塞泵等部件价格昂贵且难以获取。根据上文提出的EHB数学模型,在Simulink中建立了EHB仿真模型,并在“电磁与摩擦制动集成系统硬件在环仿真平台”上验证模型的正确性和有效性,随后利用EHB数学模型分析匹配完成后电子液压制动系统是否满足汽车制动安全性能需求。

表1 基于安全特性的电子液压制动系统匹配设计结果

Table 1 Matching design results of EHB based on safety feature

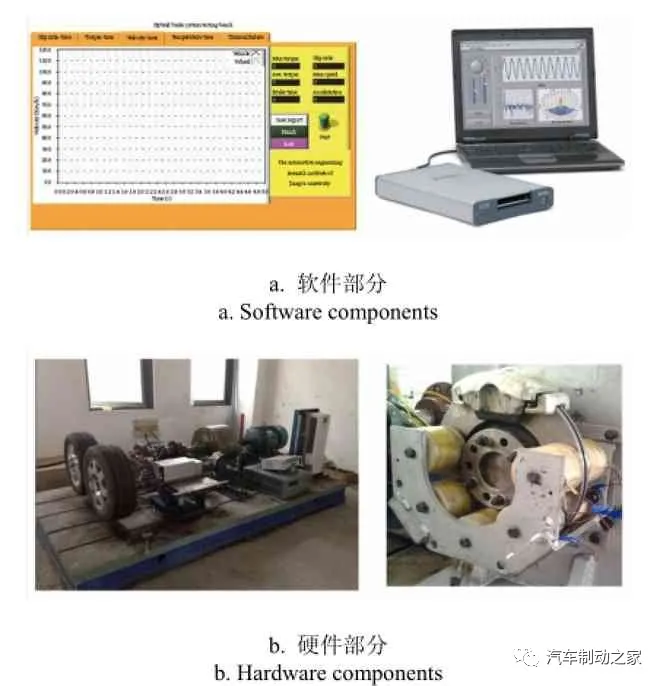

电磁与摩擦制动集成系统硬件在环仿真平台可以完成电子液压制动系统的性能及控制试验研究。其中软件部分如图3a所示,包括Labview数据采集程序和控制程序。硬件部分包括Bosch ESP 8.0、NXQ气囊式蓄能器,盘式制动器、制动管路、制动性能试验台架以及传感器(压力传感器、转矩转速传感器、光栅转速传感器)、电子控制单元(驱动电路、NI数据采集卡、计算机),如图3b所示。安装在制动钳处的压力传感器能够采集制动轮缸的压力大小,安装在蓄能器出口出的压力传感器可以采集蓄能器工作压力的数值。

图3 电磁与摩擦制动集成系统硬件在环仿真平台

Fig.3 Hardware in loop simulation platform of electromagnetic and frictional integrated brake system

选择博世公司的ESP液压调节器的主要原因是目前国外零部件厂商仍未推出成熟的电子液压制动系统产品,因此使用已有产品进行电子液压制动系统数学模型的试验验证并不可行。而根据上文分析,博世公司ESP 液压调节器与EHB液压调节单元结构类似,因此联合使用博世公司ESP 8.0和NXQ气囊式蓄能器实现电子液压制动系统数学模型的验证试验是可行的。

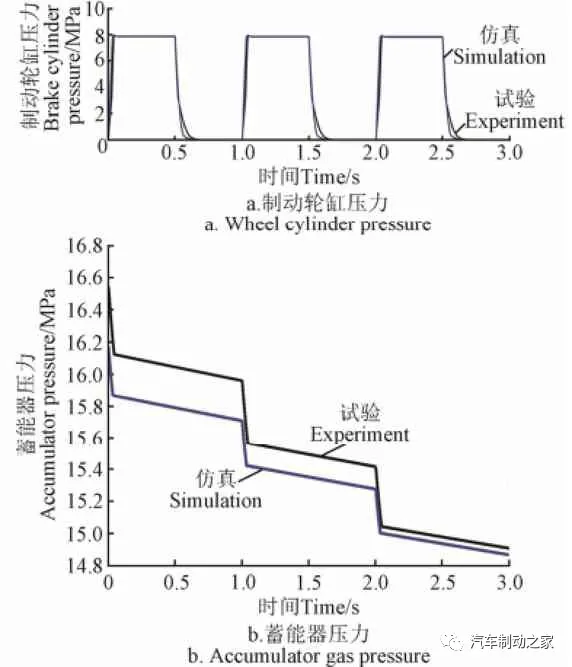

3.2 模型的试验验证

首先进行了 3次标准的增减压试验,通过压力传感器采集了制动轮缸和蓄能器的压力变化曲线。从图 4中可以看出,仿真曲线与试验曲线基本吻合,可以使用该仿真模型考察电子液压制动系统的制动性能。图4a中制动轮缸增减压特性仿真曲线与试验曲线的存在差异主要是由制动轮缸回位弹簧刚度参数设置和间隙参数测量存在误差造成的,而图4b中蓄能器气体压力试验曲线与仿真曲线在初值上存在一定差距,这是因为在使用充气工具向蓄能器气囊进行加氮气时蓄能器预充气压力无法精确控制的原因。

图4 蓄能器和制动轮压力试验与仿真曲线

Fig.4 Curves of experiment and simulation for pressure accumulator gas pressure and wheel cylinder

4 电子液压制动系统制动性能分析

4.1 正常情况下EHB制动性能分析

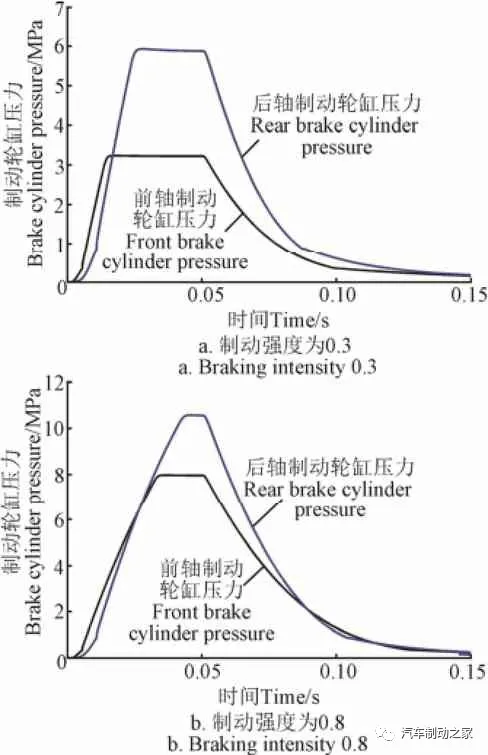

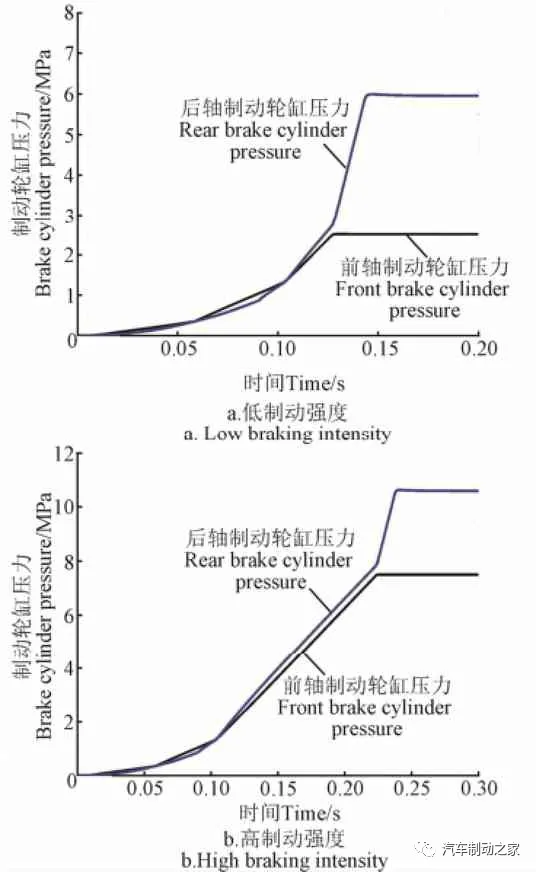

下面本文分2种情况讨论EHB的制动性能:正常情况和硬件失效情况。图5为在普通制动下,EHB系统的增减压特性曲线。在不加控制的情况下,EHB系统的增压响应时间比传统液压制动系统大幅度减小,在低强度下增压响应时间为20 ms左右,在高强度下为40 ms。而从图5中也可以看出,减压响应时间是增压响应时间3~5倍左右。

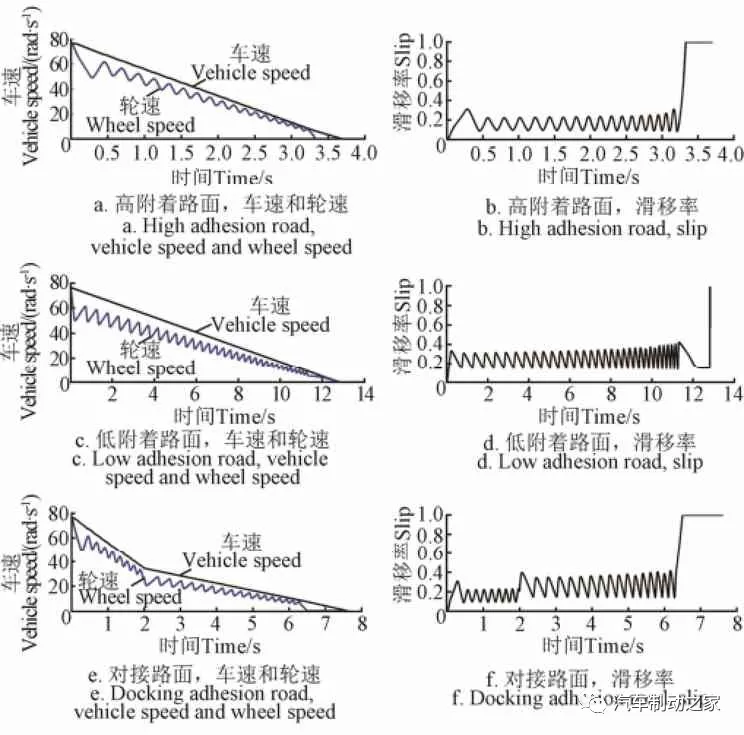

图6均为EHB系统在紧急制动下防抱死控制曲线,本文使用最佳滑移率法实施防抱死控制,在车速低于10 km/h时停止使用防抱死控制。在图中可以看出,本文设计的EHB系统能够在高附着路面、低附着路面和对接路面很好控制车轮的滑移率,证明设计高速电磁阀设计能够满足紧急制动控制的需求。

优化EHB的设计参数以提高其使用性能等等。

图6 不同类型路面防抱死制动曲线

Fig.6 Curves of anti-lock brake in different road

4.2 硬件失效情况下EHB制动性能分析

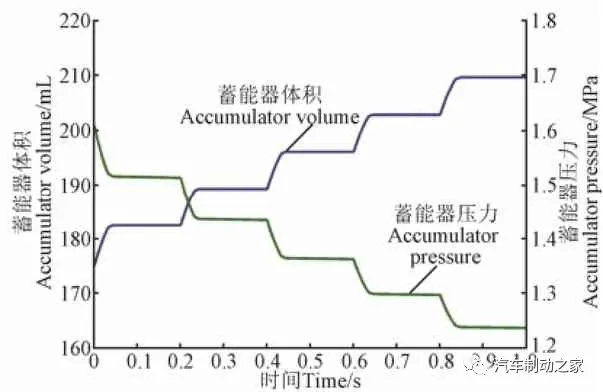

电子液压制动系统存在 4种主要硬件失效情况:电机泵失效、蓄能器失效、电机泵和蓄能器均失效、高速电磁阀失效。在图 7中可以看出,在电机失效的情况下使用蓄能器进行 5次大强度制动后,蓄能器的气体压力从16 MPa降低为12.4 MPa,蓄能器中气体体积从175 mL升高为210 mL。蓄能器的工作压力没有低于系统最低压力,这表明蓄能器的设计满足要求。

图7 电机泵失效下蓄能器工作特性曲线

Fig.7 Curves of operating characteristic of accumulator under motor pump failure

图8为蓄能器失效下,EHB系统使用电机独立进行制动的曲线。相比于图5在正常情况下的制动增压曲线,蓄能器失效情况下增压响应时间大幅度增加,在制动强度为0.3下制动响应时间为0.15 s,而制动强度为0.8时需要的制动响应时间达到了0.23 s。这表明虽然电机额定压力高于系统最高工作压力,但是其额定流量较低,导致在使用电机单独制动时制动响应慢。

江苏大学汽车与交通工程学院

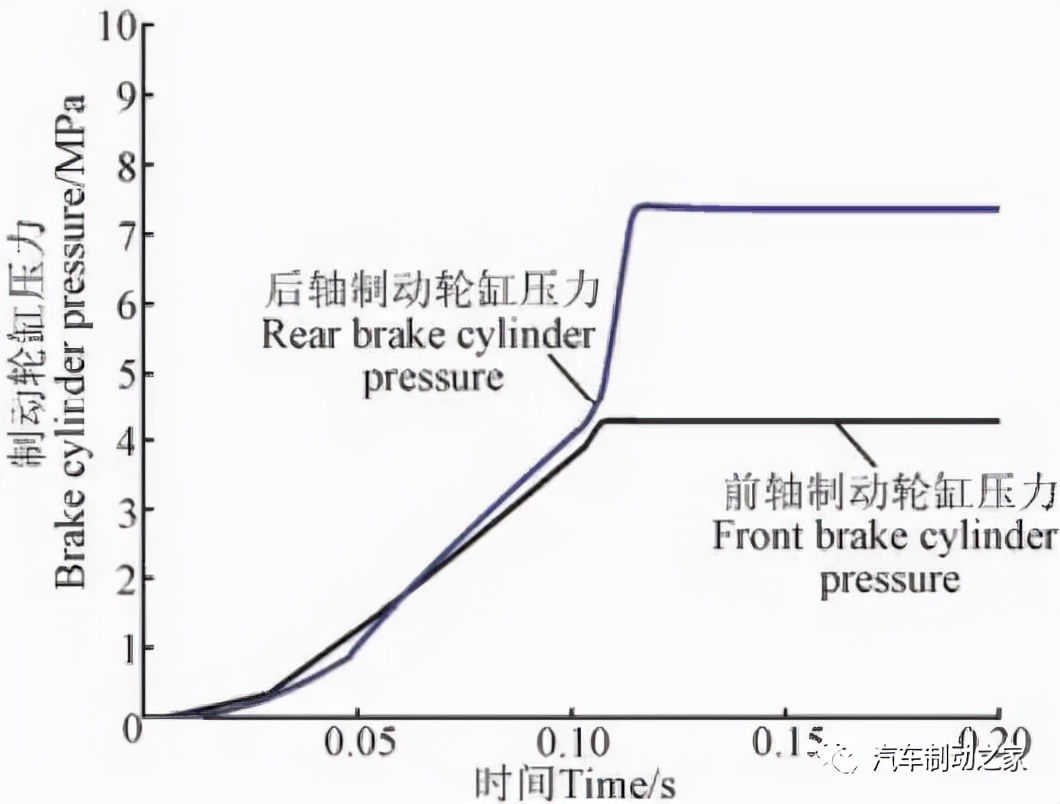

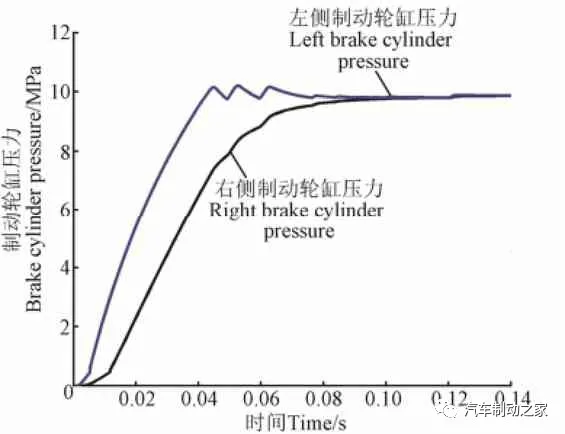

而在蓄能器和电机都失效的情况下,隔离阀打开,制动液经制动主缸流入制动轮缸中。如图 9所示,在这种情况下EHB系统仍能提供一部分制动强度,并且高于设计需要的3 m/s2制动减速度。在供能装置失效下EHB系统的制动响应时间为0.1 s。图10为左侧车轮进液阀失效的情况下,通过右侧车轮进液阀和平衡阀进行制动的仿真曲线。如图10所示,蓄能器的高压制动液从右制动轮缸对应的进液阀,经平衡阀进行左侧制动轮缸。左侧制动轮缸制动响应时间落后与右侧制动轮缸40 ms,但是左右制动轮缸均达到了目标压力。

图9 供能装置失效下EHB制动曲线

Fig.9 Braking curves under power device failure

提出优化方法优化EHB的设计参数以提高其使用性能等等。

5 结论

本文在建立EHB数学模型的基础上,提出基于安全特性的EHB设计与匹配方法;通过试验验证所建立的数学模型的有效性,并且利用该数学模型研究EHB在普通制动和硬件失效下的制动性能。研究得到如下结论:

1)基于安全特性考虑,应保证在电机泵失效的情况下蓄能器仍能使车辆完成数次大强度制动;而电机泵的设计应兼顾期望的充液时间以及蓄能器失效下的保持车辆的制动性能;备用制动回路作为EHB系统的硬件冗余,要求其在蓄能器和电机泵均失效的情况下提供一定的制动能力。

2)基于安全特性的电子液压制动系统匹配设计方法能够在正常情况和硬件失效的情况下仍能保证车辆的制动安全性。但是仍有一些问题值得深入研究,例如如何调整设计参数以控制蓄能器的有效容积使其不至于过大,研究系统参数(系统最高工作压力、最低工作压力)的选取对EHB制动性能的影响,以及提出优化方法优化EHB的设计参数以提高其使用性能等等。

作者:胡东海,何仁

江苏大学汽车与交通工程学院

加载中,请稍侯......

加载中,请稍侯......