摘要:针对仪表板气囊静态点爆试验过程中,仪表板表皮飞出、仪表板上体碎裂、气囊支架铰链碎裂、气囊囊袋破孔,四种典型失效形式进行分析讨论。结果表明:对于发泡仪表板,提高表皮的性能、表皮与泡沫层的粘接力,可避免表皮飞出,增加气囊支架铰链止断筋的宽度会缓解铰链断裂。对于硬质仪表板,上 体存在吸能结构可降低气囊门撞碎上体的风险。增加囊袋织物密度和基布层数,会降低囊袋破孔的几率。

关键词:仪表板,气囊,静态点爆,失效

汽车对交通行业的发展做出了卓越贡献,但是随着汽车数量的增多,交通事故频繁发生[1]。为了减少交通事故中人员的伤亡,在汽车内部配备安全气囊。据统计,当汽车发生碰撞时,装有安全气囊的车辆的人员死亡率会降低 14% [2]。安全气囊已经成为一种有效的被动安全技术被广泛应用于汽车上[3]。仪表板气囊系统作为汽车安全气囊系统中重要的组成部分,特点是气囊模块安装于仪表板气囊支架上,用于保护副驾驶乘员[4]。近年来,针对仪表板气囊系统的研究,尤其是如何满足整车厂对于仪表板气囊爆破试验的要求,已经受到众多研究学者的关注。卞春雷等人系统的研究了仪表板气囊区弱化工艺,分析了 6 种弱化工艺的优缺点,为弱化工艺的选择提供了技术支持[5]。袁智军等人对仪表板弱化线进行仿真,表明弱化线的残厚对气囊爆破试验有重要影响[6]。江伟等人通过研究仪表板气囊爆破试验失效案例,表明工艺参数,设备能力,仪表板材料的理化性能对爆破试验有重要影响[7]。耿辉斌等人研究了由手套箱、装饰条、飞溅物造成的仪表板气囊爆破试验失效,并给出相应的解决措施[8]。仪表板气囊爆破试验,涉及零件装配、结构设计、焊接、注塑、弱化工艺等,仪表板气囊爆破试验失效原因比较复杂,目前在产品设计初期对其问题,尚不能完全规避,需要参考相关案例。本文通过研究仪表板气囊爆破试验中几种典型失效形式案例,为其他车型仪表板的设计研发提供理论参考。

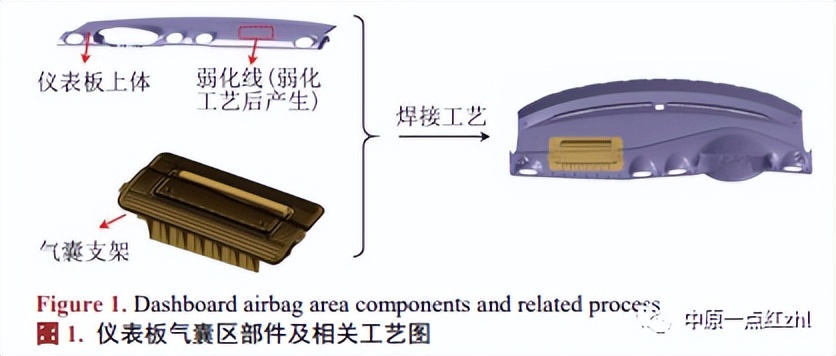

仪表板气囊区部件及相关工艺

仪表板气囊区部件对气囊爆破有重要影响,主要包括仪表板上体和气囊支架。仪表板上体经过弱化工艺后,与气囊支架进行焊接工艺。弱化工艺和焊接工艺的优良直接影响气囊爆破试验效果。仪表板气囊区部件及相关工艺如图 1 所示。

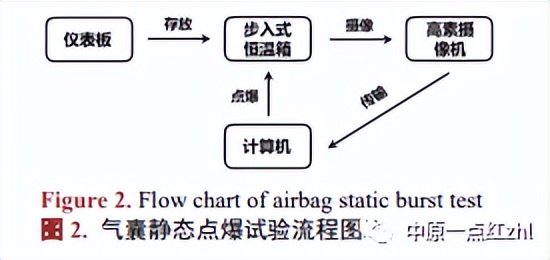

仪表板气囊静态点爆试验流程

仪表板气囊静态点爆试验设备主要包括:

- 步入式恒温箱(调温范围−35℃~90℃)、

- 高速摄像机(Nikon,Japan,5000 帧)、

- 点爆系统(Surefire, Canada)、白车身等

其主要流程:将仪表板总成安装于白车身上后,放入已经达到设定温度的步入式恒温箱中,存放 4 h 后,通过点爆系统箱内静态点爆气囊模块,同时高速摄像机将气囊爆破的过程进行拍摄并传入到计算机中供分析。其试验条件主要分为 2 个因素,3 个水平,具体如下:温度,−35℃、23℃、85℃,气囊模块,低压模块(UGL)、常压模块(NOM)、高压模块(OGL)。2 个因素 3 个水平组成气囊爆破试验矩阵,气囊静态点爆试验流程如图 2 所示。

典型失效模式分析与讨论

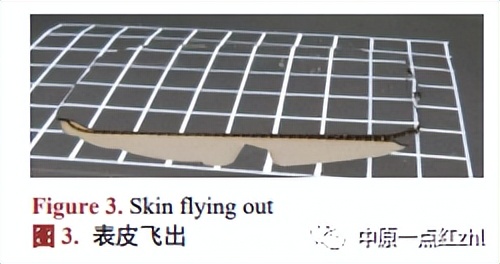

仪表板表皮飞出

某项目发泡仪表板在低温爆破试验中多次出现气囊门乘员侧(靠近乘客侧)表皮飞出问题,如图 3 所示,试验失效率约 60% (10 次试验 6 次失效)。

试验过程中表皮碎裂飞出可能与三方面有关:

一、激光弱化不当使气囊门沿弱化线打开延迟导致表皮与泡沫分离,

二、表皮与泡沫粘接力不足使表皮与泡沫分离,

三、表皮在低温条件下力学性能较差易撕裂。

因此,从这三个方面进行分析验证

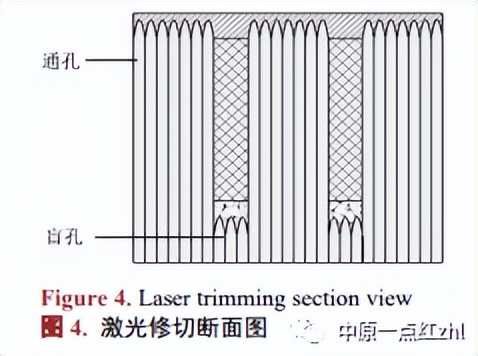

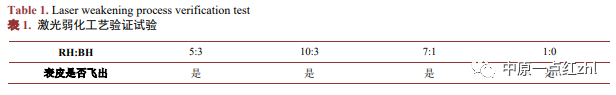

该项目仪表板乘员侧激光弱化通孔(RH)与盲孔(BH)个数比例为 7:3,如图 4 所示。通过改变通孔与盲孔的个数比例来改变仪表板的弱化程度,进而验证激光弱化是否是造成仪表板表皮飞出的主因,验证结果如表1所示。从表1可知,调整激光弱化通孔与盲孔比例对试验结果没有改善,表皮仍会飞出。所以,激光弱化不是造成仪表板表皮飞出的主因。

通过调节泡沫的异氰酸酯与聚醚多元醇配比来提高表皮与泡沫间的粘接,但是相应地会提高泡沫的硬度,使仪表板表面变硬。经讨论后,将表皮与泡沫之间的粘接力由10N提高到20N,进行试验验证。6次气囊爆破试验中,仅有2次试验表皮飞出,试验失效率由60%降低为33%。表皮与泡沫粘接力不足是表皮飞出的重要原因。表皮的主要材料为PVC (聚氯乙烯),通过添加增塑剂(邻苯二甲酸酯)来改善表皮的力学性能。该仪表板表皮增塑剂含量公差为±0.5%,将增塑剂含量增加0.3%,接近含量上限,进而提高表皮在低温条件下的力学性能。此外,表皮与泡沫之间的粘接力提高至20N 进行试验。在连续19个试验中,仪表板表皮均未飞出。因此,表皮与泡沫粘接力不足和表皮在低温条件下力学性能较差是仪表板表皮在爆破试验中飞出的主要原因。

仪表板上体碎裂

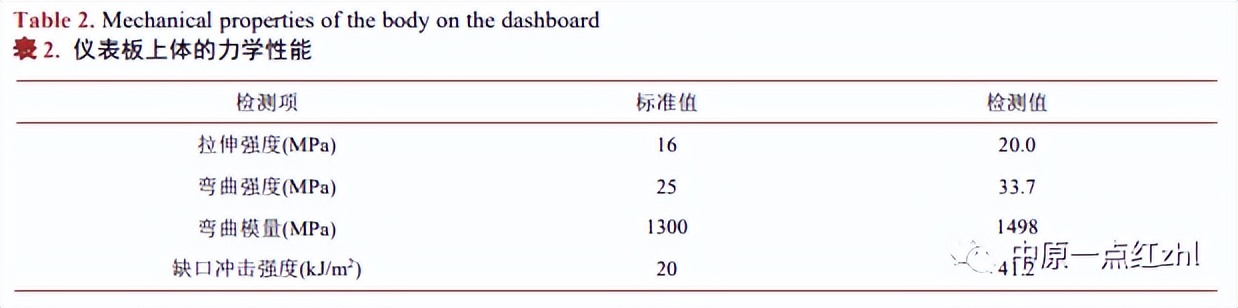

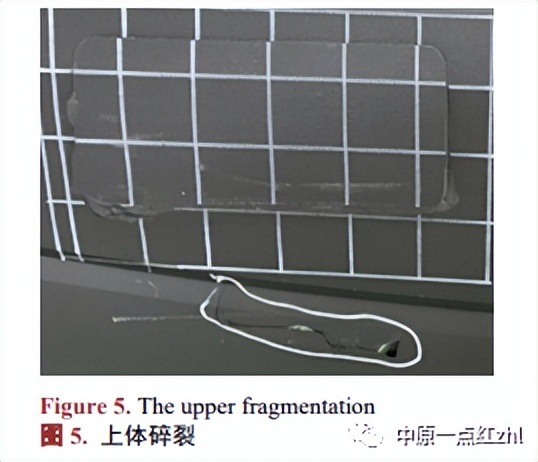

某项目硬质仪表板在低温爆破试验中多次出现上体碎裂问题,如图 5 所示。上体碎裂的直接原因是在试验过程中,气囊门与上体接触,使上体损坏。由于仪表板造型设计及客户要求的原因,爆破试验过程中气囊门与上体接触无法避免。因此,在碎裂区域,从上体材料的力学性能与上体的结构两方面来分析试验失效根本原因。上体的材料是 PP/PE-TD20 (聚丙烯与聚乙烯共聚物,含量为 20%的滑石粉),其力学性能如表 2。从表 2 可知,各项指标的检测值均高于试验标准值,因此,上体材料的力学性能符合要求。

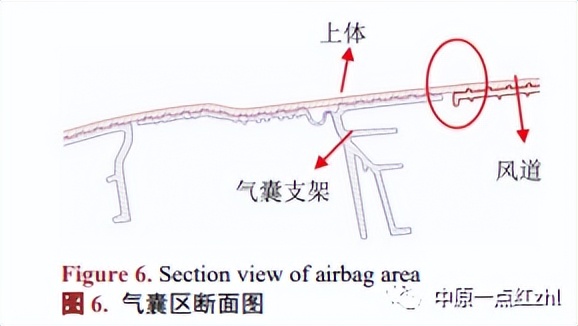

图 6 表示为气囊区断面图,由图可知,上体碎裂处,无风道和气囊支架支撑,该处强度较弱。经讨论,调整弱化线的位置,在爆破试验中使气囊门与背部存在支撑结构(吸能结构)的上体处相接触进行验证。连续进行爆破试验 10 次,试验结果都合格。因此,上体碎裂的根本原因是气囊门与上体发生撞击时,上体缺少吸能结构。

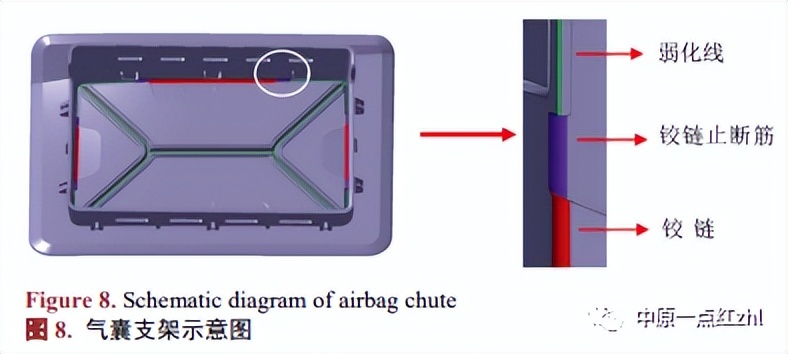

气囊支架铰链断裂

某项目发泡仪表板在进行低温爆破试验时多次出现乘员侧气囊支架铰链断裂导致气囊门飞出问题,如图 7 所示。本文主要从结构和工艺两个方面分析失效原因。气囊支架为蝶形,弱化方式为注塑弱化,其结构如图 8 所示。由图可知,气囊门沿着弱化线展开后,铰链止断筋可以终止气囊门继续撕裂,起到保护铰链的作用。铰链止断筋的宽度对铰链是否发生断裂有重要影响。该气囊支架铰链止断筋的宽度为 5 mm,此宽度可能较小,不能有效保护铰链,此外,仪表板泡沫层的硬度对铰链是否发生断裂有影响,若硬度较高,气囊门翻转时铰链处泡沫层不能被有效压缩,铰链承受拉力变大,铰链易断裂。该项目发泡仪表板发泡层硬度为 59 HA,硬度可能较高。因此,将铰链止断筋的设计宽度增加至 8 mm,同时通过调整泡沫浇注量使发泡层硬度降至 48 HA 进行爆破验证。连续进行爆破试验 6 次,试验结果都合格。

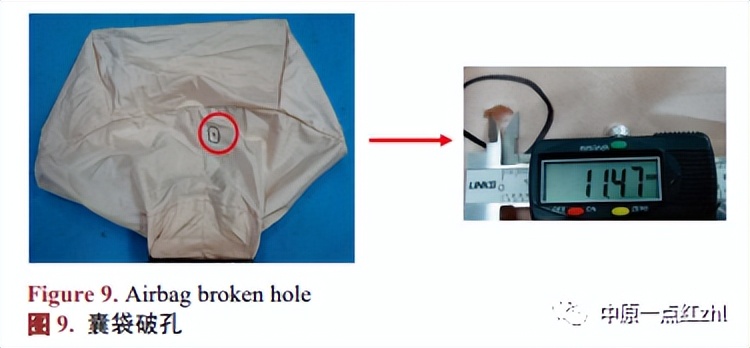

气囊囊袋破孔

某项目发泡仪表板在高温爆破试验中出现囊袋破孔问题,如图 9 所示。囊袋破孔主要与两方面有关,一是试验过程中,囊袋与仪表板某尖点发生接触形成孔洞,一是试验过程中,气囊模块自身的某些原因造成孔洞。从这两方面进行分析验证。将囊袋可能发生破孔的区域涂上染料后进行爆破试验,试验后,仪表板未被染色,说明在试验过程中,破孔区域未与仪表板接触。囊袋破孔不是由仪表板造成的。

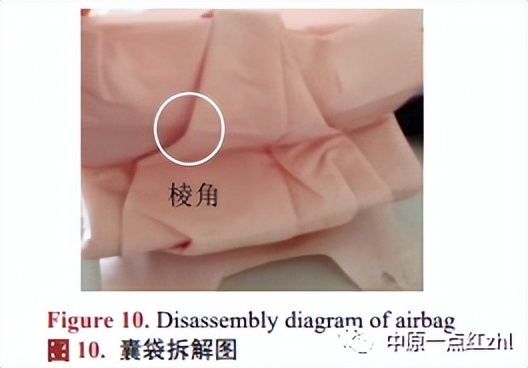

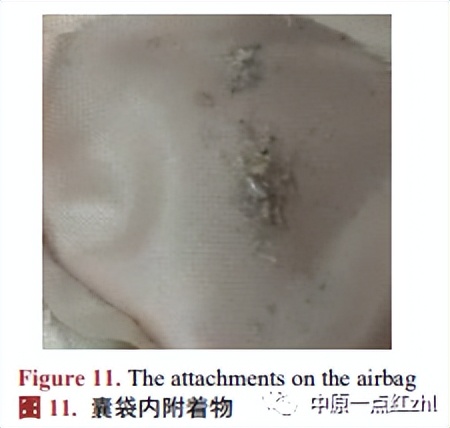

通过录像分析,孔洞出现在折叠痕迹交汇处,此处在折叠好的囊袋中处于棱角位置,如图 10 所示。高压气体冲入此区域打开囊袋时,可能会导致此棱角破裂。此外,试验后部分囊袋内表面附着用于封堵气体发生器气孔的铝箔,如图 11 所示。试验中铝箔温度较高,易烧伤囊袋,造成孔洞。因此,通过提高囊袋的织物密度来提高囊袋的力学性能与添加囊袋内部隔热布片使破孔区域为双层布片这两方面来解决囊袋破孔问题,并进行试验验证,连续进行 6 次爆破试验,囊袋无破孔。

结论

通过介绍仪表板表皮飞出、仪表板上体碎裂、气囊支架铰链碎裂、气囊囊袋破孔,四种气囊爆破试验典型失效案例可以表明:对于发泡仪表板,提高表皮的性能、表皮与泡沫层的粘接力可避免表皮飞出,增加气囊支架铰链止断筋的宽度会缓解铰链断裂。对于硬质仪表板,上体存在吸能结构可降低气囊门撞碎上体的风险。增加囊袋织物密度和基布层数,会降低囊袋破孔的几率。

参考文献

[1] 刘凯勋. 中国汽车安全技术现状与展望[J]. 中国新技术新产品, 2017(23): 139-140.

[2] Ramachandran, K., Fordyce, T.A., Ray, R.M., et al. (2005) The Relationship between Airbags and Injuries. SAE Technical Paper, 2005. https://doi.org/10.4271/2005-01-1231

[3] 李国城. 隐藏式安全气囊仪表板优化设计及试验研究[D]: [硕士学位论文]. 重庆: 重庆交通大学, 2016.

[4] 殷潇. 仪表板隐式弱化线及激光弱化工艺研究[D]: [硕士学位论文]. 镇江: 江苏大学, 2019.

[5] 卞春雷, 安慧, 于善平, 孙军. 无缝安全气囊仪表板气囊区弱化线的加工工艺[J]. 汽车工艺与材料, 2014(5): 31-36.

[6] 袁智军, 王辉, 刘华官, 危学兵, 华林, 房飞. 无缝安全气囊仪表板撕裂线的结构分析与优化[J]. 汽车工程, 2016, 38(8): 1025-1029.

[7] 江伟. 仪表板气囊爆破失败的工艺改善[J]. 机电技术, 2013, 36(1): 67-69.

[8] 耿辉斌, 赵海英, 曹慧林, 张晶, 杨现伟, 李彩凤. 仪表板气囊点爆失败原因分析及优化[J]. 汽车零部件, 2020(11): 27-31

加载中,请稍侯......

加载中,请稍侯......