全球汽车产业正经历着一场深刻的变革,新能源汽车的崛起成为这场变革最鲜明的注脚。

7月10日,一份来自中国汽车工业协会(以下简称“中汽协”)的数据显示,今年上半年汽车产销分别为1562.1

万辆和1565.3万辆,其中新能源汽车产销量分别完成696.8万辆和693.7万辆,新能源汽车新车销量达到汽车新

车总销量的44.3%,接近一半占比标志着新能源汽车正在从“可选”变为“必选”。

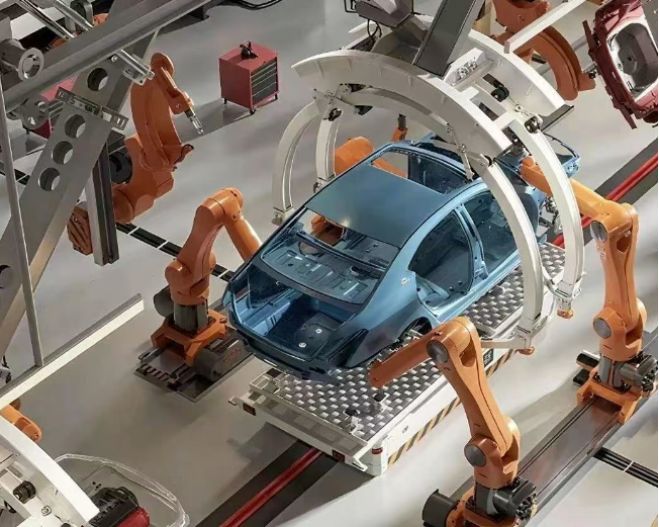

在这场爆发式增长的背后,是整个汽车行业的智造转型和持续加剧的市场竞争,而西门子智造解决方案则为已

然进入“贴身肉搏”的车企们提供了一种智造加速和进阶的选择。

遇阻:车企传统生产模式难以为继

近年来,车企面临的压力接踵而至。新能源车市场车型迭代加速,投资规模持续扩大,单款车型成爆款难度陡增。

同时,技术路线的不确定性带来进一步的困扰,从插电混动到充电,从充电到换电,每条路线都需要巨额研发与

生产投入,而由此带来的多车型共存也成为常态,燃油车、增程式、纯电等多种品类需共线生产,对柔性制造能

力提出极高要求。最后,供应链重构、付款周期压力,以及传统四大车间向压铸、电机等新车间的扩展,更让汽

车制造的复杂度飙升。

面对这些挑战,传统制造模式已应接不暇。过去,在研发阶段,一款新车从研发到量产往往需要5年,仅物理原型

研发成本就可能高达5亿;在投产阶段,新建产线不仅投资巨大,现场调试时频繁出现的机械干涉、PLC程序返工等

问题,更让投产周期一再拉长。国内外建厂的差异更添难度——欧洲等地审批流程漫长,不同国家的建筑、消防标

准各异,特斯拉柏林工厂的审批历程就是典型例证,这些都让车企的全球化布局举步维艰。

破局:数字孪生展现“全流程效率革命”

在此背景下,以数字孪生为核心的智能制造技术成为破局关键。

西门子数字孪生通过融合虚拟与现实世界,在设计、生产、调试全流程构建虚拟原型与产线,实现离线开发与优化,

正为汽车智造按下“加速键”。作为行业领军者,西门子的数字孪生解决方案已在全球多个案例中展现出强大效能。

越南VinFast的案例堪称数字孪生的典范。这家原本无汽车生产经验的企业,在西门子全流程数字化方案支持下,将建

厂周期从42个月压缩至21个月,成功推出越南第一个自主乘用车品牌。核心在于数字孪生技术的深度应用:产品设计

阶段生成虚拟原型,让跨领域工程师在同一虚拟环境协作;产线建设阶段将产线虚拟化,在虚拟环境完成自动化开发

与调试,既规避了物理原型的高成本,又让产线调试效率翻倍。

虚拟调试是数字孪生的重要应用场景。传统模式中,自动化工程师需长期驻场开发PLC程序,现场机械干涉常导致零部

件重新设计,耗时耗力。而西门子Technomatix套件中的ProcessSimulate软件,可导入所有机械设计3D模型,结合虚拟

PLC进行离线开发,提前完成80%~90%的PLC程序编写。工程师能在虚拟环境验证产线节拍、检查机器人路径、避免

机械碰撞——国内某外资电动车品牌上海工厂正是通过这项技术,实现了快速投产,大幅缩短现场调试时间。

进阶:柔性与标准化构建智造“双重引擎”

标准化是数字孪生发挥效能的基础。西门子与大众联合开发的VASS标准,覆盖自动化硬件、软件及人机界面,为大众

集团旗下品牌构建“积木式”系统。通过标准化的PLC、工业PC和网络架构,以及明确的零部件选型规范,大众的产线数据

采集、预测性维护和MES系统对接效率显著提升。针对国内车企和新势力,西门子2015年推出的SiCar自动化标准同样表

现亮眼,不仅提供标准化硬件和程序模板,还允许客户二次开发形成自有标准,国内多家领先自主品牌和新势力车企已

采用这一方案。

在柔性生产领域,西门子解决方案同样出色。保时捷为生产电动跑车Taycan,在德国祖文豪森老厂房改造时,受限于城

市建筑高度,需将工序分布在不同楼层。西门子提供的FlexiLine柔性方案,用AGV小车替代传统传送带,通过Plant Simulation

软件模拟所有小车任务,同步生产节拍并避免了环节冲突。基于PLC的AGV解决方案(SIMOVE)具有高度开放性,支持

VDA5050标准,能调度其他品牌AGV,同时通过Profinet无线通讯和安全通讯保障生产安全。此外,EMS输送系统可将车身

倾斜±110度,进一步优化了人机工学,提升工人操作效率。保时捷相关负责人表示:“如果没有数字化方案,这样的场地

限制下想完成改造简直难以想象。”

蓝图:以全球化与可持续描绘未来图景

上述这些解决方案的成效有目共睹——借助西门子智造解决方案中的虚拟调试,工程师成功将项目现场开发时间压缩超50%,

而标准化则让产线数据采集效率提升30%。此外,柔性产线则帮助汽车行业用户实现了多车型混线切换,时间从数天缩至小时级。

对一线工程师而言,技术带来的改变则更为直接:通过数字孪生可在办公室完成离线开发,工程师可大幅减少现场驻场时间;

标准化程序模板和开源控制逻辑让参数修改、功能添加更简单,无需依赖供应商即可自主优化。正如案例所呈现的,虚拟调试

成功让物流供应商从“首个进场、最后离场”的工作模式,转变为提前完成调试工作的灵活工作节奏。

在全球化布局中,西门子全球服务网络帮助车企理解各地法规,西碳迹SiTANJI - 碳足迹生态解决方案可追踪产品全生命周期

碳排放,满足欧洲碳关税和电池护照要求,为新能源汽车出海提供有力支撑。

展望未来,汽车制造工厂将以标准化和数字化为基石,实现更柔性、更可持续的生产。数字孪生将贯穿研发、生产、运维全链路,

从虚拟原型设计到产线全流程仿真,从全球产线协同到碳足迹管理,推动汽车智造进入高效、灵活、绿色的新阶段。在这场变革中,

西门子正以数字孪生技术为核心,助力汽车企业应对挑战、抢占先机,让汽车智造跑出前所未有的“加速度”。

关于西门子Xcelerator:

西门子Xcelerator致力于让数字化与低碳化转型更简单、更快速、更易规模化。作为开放式数字商业平台,

西门子Xcelerator由业务组合、生态体系、线上平台组成,赋能不同行业、不同规模的企业实现数字化和低碳化转型。

自2022年西门子Xcelerator平台落地中国以来,平台发展势头强劲,生态体系不断扩展。目前已吸引数十万注册用户,汇聚

超200家生态合作伙伴,覆盖机器人与自动化、工业软件、人工智能产业应用、知识教育等多个关键领域的数字化与低碳化

解决方案,广泛应用于汽车、食品饮料、电子半导体、数据中心、绿色建筑等行业,形成贯穿研发、制造与运维全流程的

服务体系。

原创: 西门子Xcelerator中国

加载中,请稍侯......

加载中,请稍侯......