摘 要:安全气囊用纺织材料目前主要采用 PA66和 PET长丝,介绍了 2种纤维的性能,以及它们在实际使用过程中的优缺点。由于保压性和耐热性的要求,安全气囊通常会采用硅胶涂层或密封膜层压进行处理。介绍了安全气囊的评价指标及其测试方法和标准,主要包括断裂强力和断裂伸长率、撕裂力、透气性和阻燃性等。

关键词:汽车安全气囊;PA66;PET

近年来,随着人们安全意识的增强,安全气囊作为汽车被动安全系统的重要组件之一被大家广泛熟知。安全气囊的主要作用是当汽车发生碰撞时,协同安全带,有效减轻乘客头部、胸部等部位的碰撞,达到保护乘客安全的目的。

1 汽车安全气囊用纺织品

当汽车发生碰撞并达到一定的冲击强度时,安全气囊接收到碰撞信号,引爆气体发生器,安全气囊气袋瞬间被气体填充,从而缓解碰撞产生的冲击力,实现对乘客的保护[1]。安全气囊展开示意图见图1。由此可见,纺织品气袋是安全气囊功能实现的关键部件之一。

安全气囊气袋的展开形状主要根据安全气囊的保护区域进行设计,由纺织面料经过切割缝纫后制作而成。此外,一次成型织袋也可以通过织造工艺直接成型,无需缝纫。无论切割缝纫气袋还是一次成型织袋,最终形成的安全气囊气袋都需要能够承受气体发生器瞬间产生的高温、高压气体。在此基础上,气袋能够承受一定的压力,以吸收乘客由于碰撞产生的冲击能量。

2 安全气囊用纺织品材料

目前,行业内安全气囊的原材料主要是聚酰胺66(PA66)和 PET 聚酯。PA66 或 PET 长丝通过不同织造技术如喷水织造、剑杆织造和喷气织造等,获得平纹织物或者提花织物。平纹织物需要后期缝制所需袋型,一次性提花织物则在织造过程中就完成袋型编织。PA66和PET安全气囊的织造和缝制工艺相似,二者的主要区别在于PA66和PET 高强长丝性能的差别。

2.1 PA66安全气囊用纱线长丝

在过去几十年中,PA66在安全气囊材料中一直占主导地位。高强度PA66 丝具有低初始模量、良好伸长率和高热焓量等优点,使其能充分满足安全气囊点爆后保压的要求,从而达到保护乘客的目的。虽然 PA66 是安全气囊的理想材料,但由于PA66上游聚合物合成技术门槛较高,PA66安全气囊丝的供应主要局限于少数几家供应商。因此,寻找PA66的替代品也一直是行业发展方向之一。

2.2 PET安全气囊用纱线长丝

PET长丝是安全气囊除PA66外的另一种重要原材料。其具有较高的强度、良好的保型性、耐化学腐蚀性和耐热性,同样可以满足安全气囊的性能要求。

2.3 PA66与PET 在安全气囊应用中的性能对比

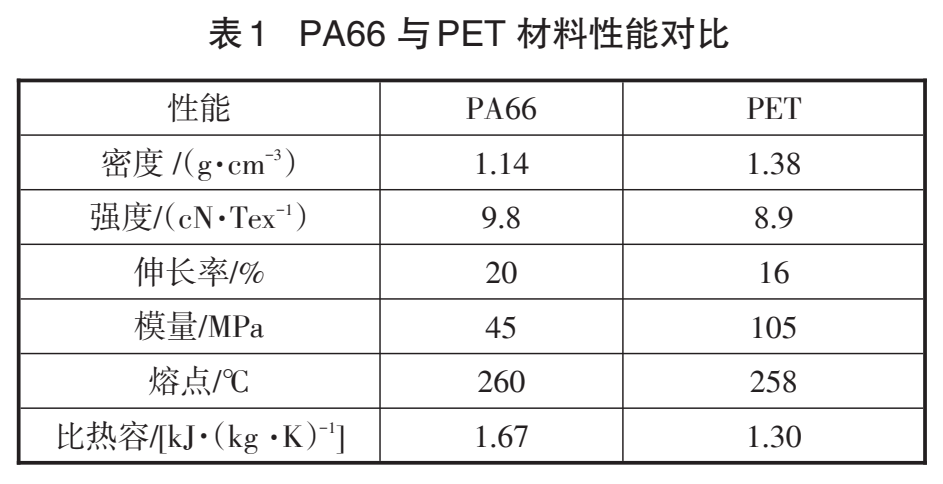

虽然PA66与PET性能相似,且都可满足安全气囊的使用要求,但是二者的性能仍有细微区别。PA66与PET 材料性能对比见表1。

由表1 可见,相同体积的材料,PA66的密度低于PET,因此当企业对气袋质量有较高的要求时,PA66 比 PET 更具优势。从强度和伸长率来看,PA66强度高、伸长率大且模量小,说明PA66的能量吸收能力较PET更优。虽然PA66与PET的熔点相近,但是PA66比热容高于PET,PA66较PET具有更高的耐热性。与PA66材料相比,PET材料最大的优势是成本。PET材料的上游聚合物合成厂家较多,PET气囊丝供应链产能相对比较充足[2]。整体来说,PET材料的成本相对较平稳,PA66材料的成本受市场大环境和供应链产能等不确定因素的影响,始终处于高位波动区间。值得注意的是,由于PET力学性能和耐热性能略低于PA66,因此,为了达到与PA66相当的性能,PET一般需要采用更粗的纱线和更高的经纬密。PA66常用的安全气囊纱线为470 dtex,PET则更多地使用550 dtex纱线。

3 涂层气袋与非涂层气袋

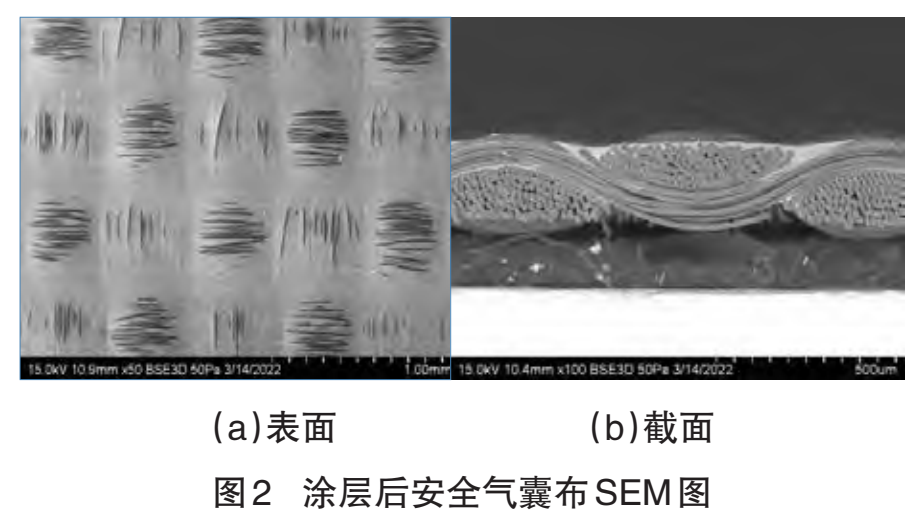

安全气囊需要具有一定的保压性和耐热性。一般非涂层安全气囊需要采用密度相对较高的织物,以提高其耐热性和致密性[3]。但仅凭非涂层织物,很难满足所有种类的安全气囊产品的性能要求,尤其是烟火式发生器的安全气囊和有密闭保压要求的安全气囊。烟火式发生器点爆后,其瞬间产生高温热气,单层非涂层布料无法满足其耐热耐压要求,需要进行多层缝制,从而增加了气袋缝制工艺的复杂性。而防翻滚侧气帘这类需要具有保压要求的气囊产品,当非涂层安全气囊受到点爆后,填充的气体很容易从织物的经纬纱或者缝纫孔之间泄露,无法满足其保压要求。因此,部分PA66或PET织物在织造后需要经过有机硅涂层。经硅胶涂层后,织物气密性及耐热性都可得到极大提升。涂层后,织物表面及截面SEM图见图2。

对于缝制安全气囊的涂层织物,涂层面密度一般在 25~30 g/m2,既可满足气密性和耐热性的要求,又可避免涂层面密度过高带来的织物过厚,折叠尺寸过高的问题,从而实现功能性、工艺性和经济性的完美结合。此外,少量高面密度涂层织物也被应用于气体发生器接触部位作为加强布,以提高气袋的耐热性,涂层面密度可达70~80 g/m2 ,甚至120~160 g/m2。

一次性成型安全气囊主要应用于侧气帘安全气囊产品中,一次性碰撞侧气帘涂层面密度一般在35 g/m2左右。而防翻滚气帘的涂层面密度往往要≥60 g/m2,以满足其密闭性要求。市场上也有利用覆膜工艺替代涂层,将特种密封膜材层压到非涂层一次性成型气囊布的表面,依靠密封膜阻挡经纬纱之间气体的泄露。用这种方法制备的侧气帘安全气囊产品,同样可满足气密性要求。除此之外,在充气腔体闭合缝纫部位的涂层机织布表面,预先喷涂一定宽度和厚度的密封胶条,再覆盖另一片涂层机织布,待重叠处两片机织布的硅胶涂层和密封胶充分固化,经缝合后得到缝纫式密封式侧气帘。这种通过密封胶防止缝纫区域气体泄露的方式,也可以达到相似的保压效果。

4 安全气囊材料的评价指标及测试标准

安全气囊材料主要为平纹织物,对其功能的评价指标和测试标准主要包括以下方面。

4.1 断裂强力及断裂伸长率

断裂强力及断裂伸长率决定了安全气囊是否能够承受气体发生器的瞬时气体压力的冲击,保持安全气囊完整的充气形状。断裂强力和断裂伸长率越大,其能量吸收能力就越强。断裂强力和伸长率的测试方法主要是ISO 13934-1—2013《纺织品织物的拉伸性能 第一部分:条样法 断裂强力和断裂伸长率的测定》。与传统纺织品不同,安全气囊布料纱线强度大,表面平滑,传统金属夹具往往很难将材料固定,一般需要采用具有橡胶表面的测试夹具来增大材料与夹具之间的摩擦,减少材料的滑移,避免由于滑移导致断裂强力和断裂伸长率测试误差大的问题。通常应用于安全气囊的布料强力需达到2 500 N/5 cm以上,伸长率一般为30%左右。

4.2 撕裂力

安全气囊缝制后经过折叠组装于汽车方向盘、座椅或者顶棚内,当安全气囊发生器被引爆后,气体冲开折叠形状,充满整个气袋。撕裂力越大,越有利于安全气囊的展开。撕裂力的测试方法主要是参照国际标准ISO 13937-2 —2000《纺织品 织物的撕破性能 第二部分:裤型试样撕破强力的测定(单舌法)》。对于裤型撕裂,样品夹持过程中要尽量保持上下裤型在同一平面上,以保证撕裂过程中对纱线的垂直破坏。

4.3 透气性

安全气囊材料的透气性对其保压效果有极大的影响。透气性越低,气密性越好,保压效果越明显。静态透气性的测试方法参照ISO 9237—1995《纺织品 织物透气性的测试》。动态透气法相比静态透气法的压力更大,可达70 kPa, 测试方法主要采用ASTM D6476—2021《测定充气限制织物动态空气渗透性的标准试验方法》。

非涂层材料透气性的测试对试样平整度要求较高,试验过程中,应尽可能避免因为褶皱、折叠、揉搓等人为操作造成的试验偏差,从而获得能够反应布料性能的、稳定可重复的试验结果。对涂层气囊材料而言,由于其经纬纱空隙已被有机硅材料填充,试样的准备对测试结果影响不大,一般透气性结果低于1 L/(dm2·min)。

4.4 阻燃性

对于汽车内饰材料,国内外都有相应的阻燃性要求,国内一般采用 GB 8410—2006《汽车内饰材料的燃烧特性》,国外通常采用 FVMSS 302—1998《汽车内饰材料的燃烧特性》。这2个标准都属于水平燃烧方法。试验过程中需保证样品夹持平整无褶皱。样品的平整性和清洁性对试验结果都有很大的影响,褶皱和脏污都会造成试验过程中火焰的持续和蔓延。国内法规对于安全气囊材料的燃烧性要求一般<100 mm/min。

5 结论

汽车安全气囊是汽车被动安全系统的重要部件,安全气囊中的气袋则是其功能实现的关键。PA66和PET由于其良好的物理机械性能、耐热性等,在安全气囊纺织品中得到了广泛的应用。安全气囊用纺织品要满足一定的断裂强力和断裂伸长、撕裂强力、透气性和阻燃性等指标的要求,从而实现其功能性。

作者:郭莎莎[奥托立夫(上海)汽车安全系统研发有限公司]

【免责声明】文章为作者个人观点,不代表希迈座椅立场。如因作品内容、版权等存在问题,请于本文布30日内联系管理员进行删除或洽谈版权使用事宜。

加载中,请稍侯......

加载中,请稍侯......