摘要:不同类型座椅面套拉伸性能差异较大,会影响驾乘人员感知的座椅柔软程度。分析了市场上织物、真皮和人造革等面套拉伸性能的分布,并在此基础上,从拉伸性能角度进行了 3 组面套柔软性分析:(1)5 种市场座椅面套;(2)打孔和未打孔面套;(3)绗缝与未绗缝面套。结果表明:多数面套的纬向断裂强度范围 350~715 N,断裂伸长率范围22%~198%。(1)具有较好柔软性又满足断裂强度的面套,在伸长率 5%条件下拉伸强度 16.9 N,20%伸长率条件下拉伸强度 58.9 N;(2)打孔面套柔软性得到改善,密集孔洞适合用在座椅非主要承载区;(3)平面绗缝面套特别是密集绗缝会降低柔软性,不适合用在座椅非主要承重区。研究结果为座椅主要和非主要承重区面套材质选择和造型装饰设计提供了参考。

关键词:汽车座椅;面套;拉伸;柔软性

面套包覆汽车座椅为驾乘者提供美观和舒适的柔软性能。常见座椅面套材质有三种:织物、人造革和真皮。Frost&Sullivan 公司开展汽车制造业对纺织品需求调研预测,汽车纺织品需求量将以每年15%~20%的速度增长[1]。国外豪华汽车座椅率先采用手工纺织和高档复合材料取代真皮做面套,据统计,行业内 95%以上座椅面套是纺织和复合材质面套[2]。

与织物和人造革比较,真皮材质的物理性能波动范围不大[3]。一般情况下,真皮面套不能兼顾抗疲劳和柔软性能。织物和人造革材料的底材、填充材料和成型工艺等方面种类繁多,优化空间较大,这为开发者们研发优化面套性能提供了灵活性[4]。在座椅面套表层纹理粗糙度、透气性和柔软性等方面,相同材质条件下,透气性、纹理、打孔和绗缝均影响着面套拉伸性能。

学者 Alam[5]和 Yao[6]对不同织物和人造革面套进行了全面的性能对比分析,其中包含了拉伸性能的断裂强度和断裂伸长率,衡量了面套抗疲劳断裂强度,而不是拉伸性能中的柔软性。2021 年李彬等学者[7]提出几种面套柔软度评价方法,同时市场上也出现测试柔软度设备,未来有望发展成为汽车座椅面套舒适柔软度测试适用的标准。目前来看,存在一定局限性。例如,要求面套硬度和厚度在一定范围内,不能用在绗缝面套上等。重要的是面套柔软度是脱离座椅面套使用环境,测试出来的衡量指标,属于面套多项性能指标的统计性评价指标,不能指导座椅前期开发的面套柔软性能设计选择。

本文基于面套拉伸性能中既能衡量抗疲劳断裂性能又能衡量舒适柔软性的特点,选择市场上多种德系、日系和自主开发座椅面套,测试拉伸性能,统计断裂强度和断裂伸长率,了解目前市场上性能波动较大的织物和人造革复合材质拉伸性能分布范围。同时考察了具有代表性的 5 种面套、打孔和绗缝等面套抗疲劳断裂性能和柔软性能关系。在驾乘工况下,汽车座椅面套设计者开发多款不但柔软性能优异,又能兼顾抗疲劳性能的复合材质面套具备一定参考价值,同时能指导座椅面套设计。

1 方法

汽车座椅面套在加工生产到装配在汽车座椅骨架上,面套延伸变形是必要的。在车辆行驶过程中,由于路面颠簸,面套存在某范围内的延伸变形且不断重复应具有要求的抗疲劳耐久性,同时需要一定的柔软性。

1.1 座椅面套

测试面套来源于市场上的汽车座椅,包含了德系、日系和自主开发中高低档车型。本文面套拉伸性能的统计目的是全面了解市场上座椅面套拉伸参数范围,裁切样条位置涵盖了整椅面套,共进行了面套径纬向拉伸性能试验 122 次。

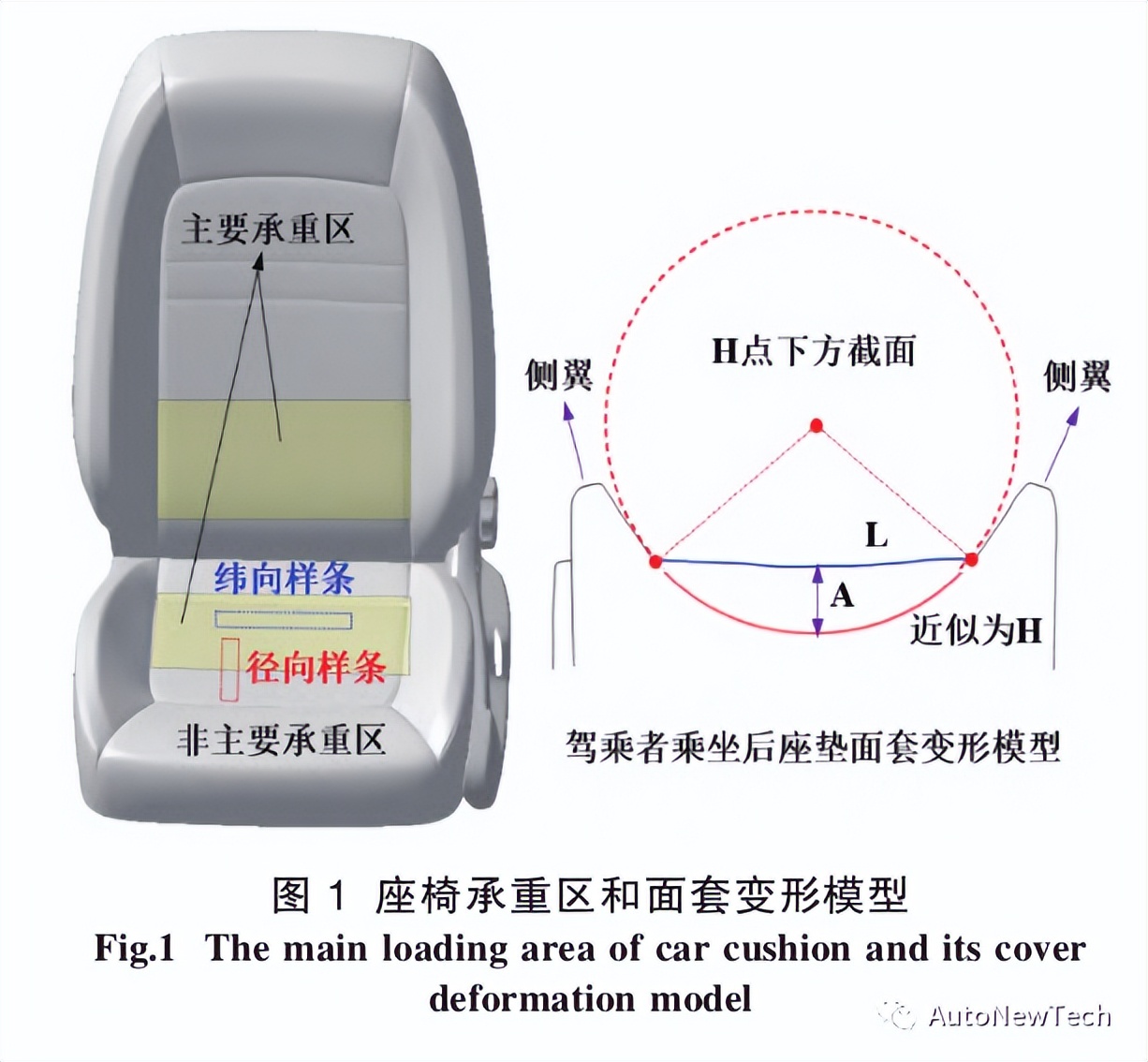

1.2 抗拉性能

试验标准参考 ISO13934-1《织物拉伸性能 第 1部分:断裂强力和断裂伸长率的测定》,试验仪器采用德国 Zwick Roell 集团 Z005 型号万能试验机,裁切测试样条径纬向长宽分别为 250mm×50mm 和50mm×250mm,方向与座椅关系如图 1 所示。拉伸性能统计采用的表征指标为断裂强度和断裂伸长率。

1.3 柔软性能

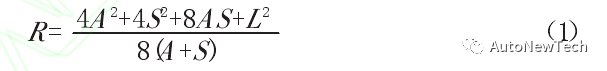

将汽车座椅分为主要承重区和非主要承重区,在主要承重区以驾乘者坐骨下方的面套变形量为例,空载座椅主面芯部面套长度为 L(mm),泡沫硬度较大的两侧侧翼拉住面套,假设无变形量。驾乘者坐在座椅以后,从舒适角度纬向面套性能重要性远大于径向变形,所以柔软性能方面仅考察面套的纬向拉伸性能。假设芯部面套变形近似为弧长 H(mm),对应垂直压入量为 A(mm)。行驶过程中路面颠簸产生冲击使得压入量瞬间增加,对应垂直压入量添加经验修正量 S(mm)。

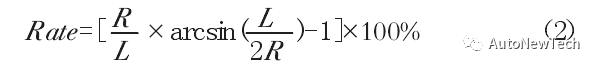

行驶过程中面套变形近似为圆弧半径 R(mm)计算公式(1):

行驶过程中面套拉伸变形率为 Rate(%),模型计算公式(2):

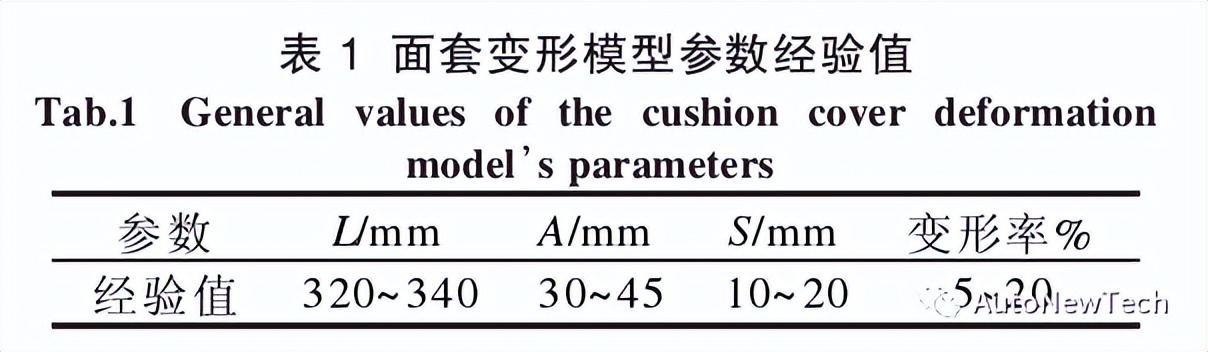

变形模型参数经验值如表 1 所示,得到行驶过程中用到概率较大的面套变形率范围为 5%~20%,舒适柔软性采用的表征指标为 5%和 20%拉伸变形率下力值表示的拉伸强度,力值越小,舒适柔软性越好。

2 试验结果与分析

首先分析来自于市场座椅面套抗拉性能的 122组试验数据,其次在这些数据中选出具有代表性的5 种面套分析柔软性能,最后分析功能和装饰常用的打孔和绗缝面套的柔软性能变化趋势。

2.1 抗拉性能

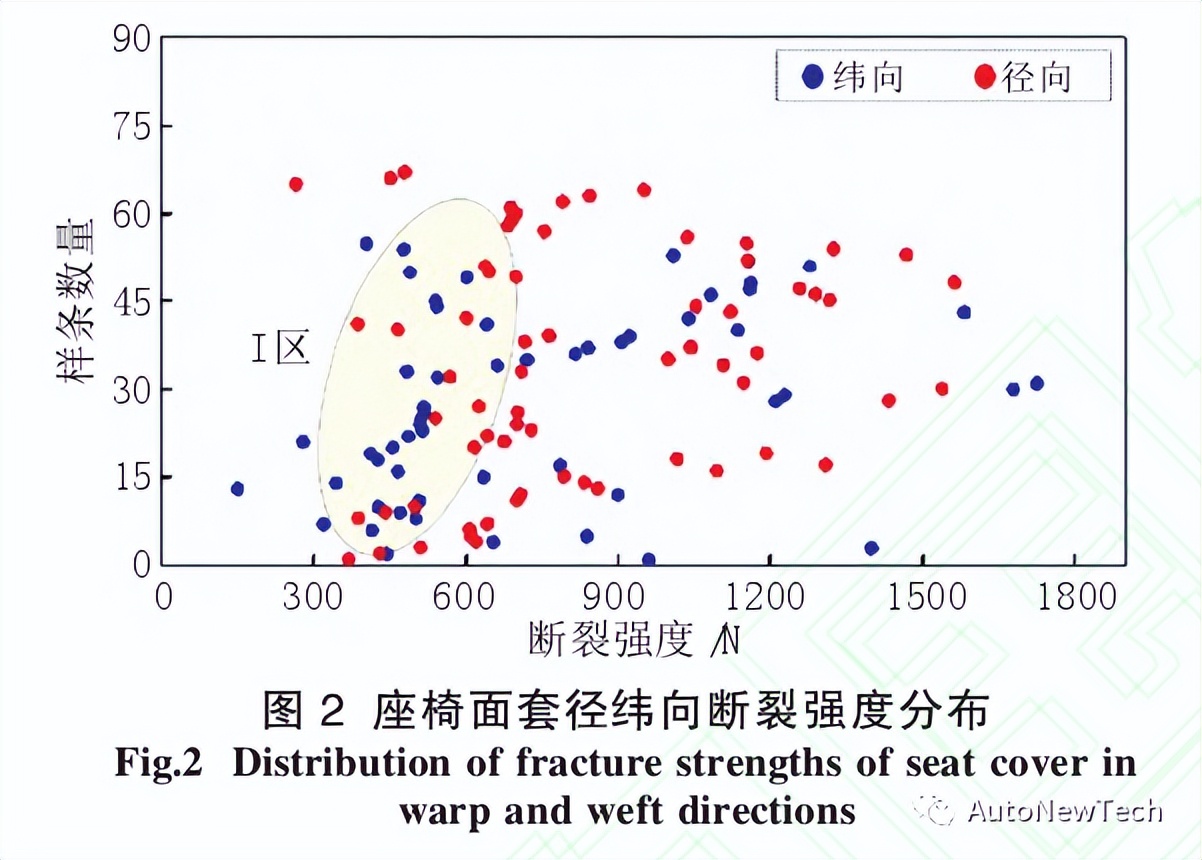

图 2 给出座椅面套径纬向断裂强度分布,面套纬 向 断 裂 强 度 在 1 区 分 布 概 率 较 大 , 范 围 为350~715 N,径向断裂强度>600 N。

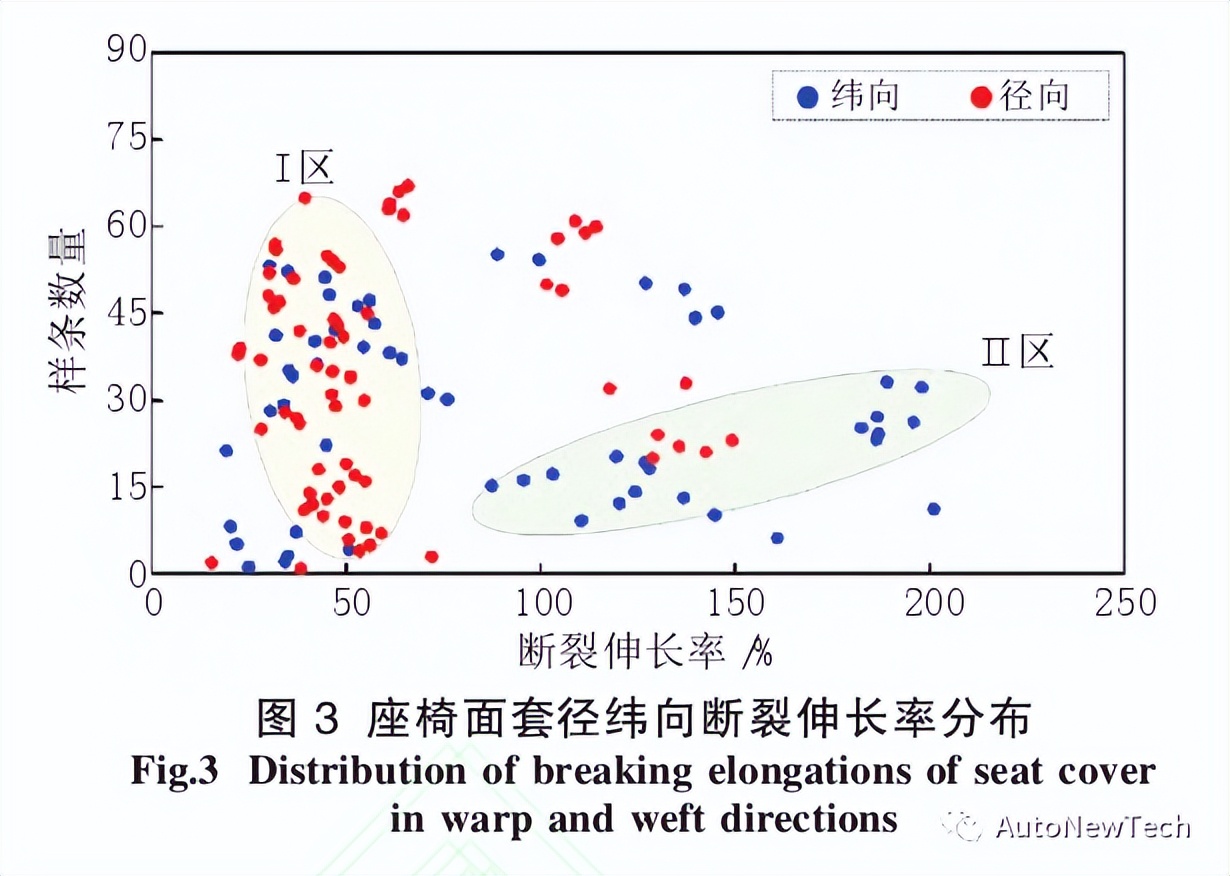

图 3 给出座椅面套径纬向断裂伸长率分布,面套径向断裂伸长率较大概率分布在 1 区,范围为22%~65%。纬向较大概率的断裂伸长率 1 区范围为22%~65%,2 区范围为86%~198%。综上所述,本文随机 122 组数据显示:大部分径向断裂伸长率比纬向小,断裂强度比纬向大。

2.2 柔软性能

2.2.1 具有代表性面套

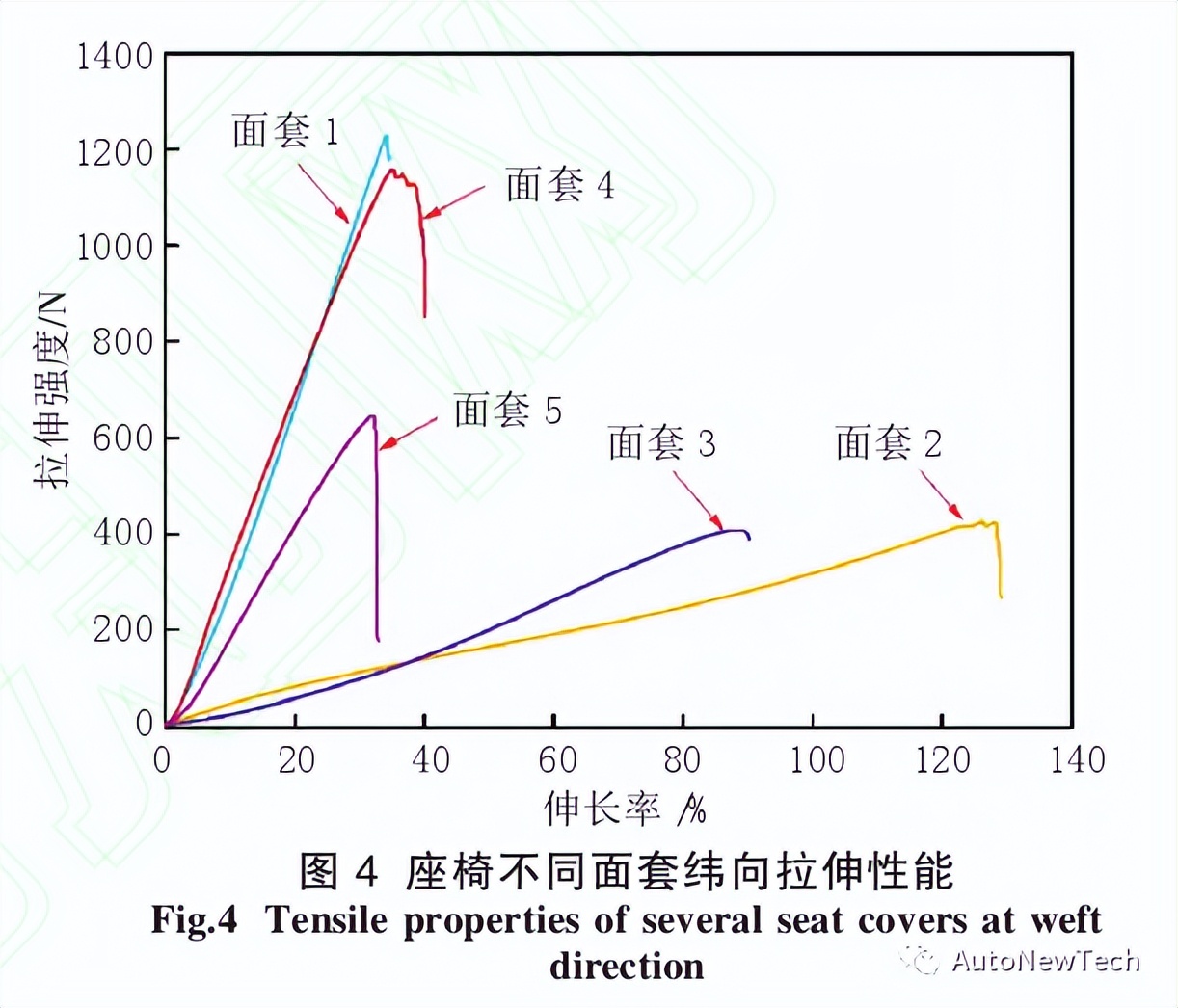

图 4 给出在座垫主要承载区的 5 种面套纬向拉伸性能,基本包含了市场上断裂强度的极大值和极小值。从手部握抓主观感知面套柔软性角度,面套 2 和 3 比面套 1 和 4 柔软。从图 4 数据可知,在伸长率 5%~20%内,面套 2 和 3 柔软性能较好。

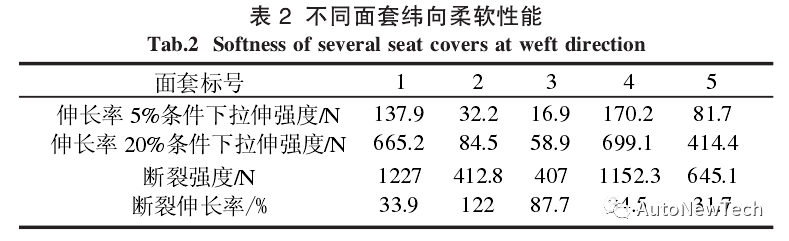

如表 2 所示,面套 2 和 3 断裂强度分别是 412.8 N 和 407 N,对应着断裂伸长率122%和 87.7%,抗疲劳的断裂强度几乎相同。舒适柔软性能方面,伸长率 5%~20%范围内,面套 2 伸长率 5%对应拉伸强度 32.2 N,20%对应拉伸强度 84.5 N。面套 3 伸长率 5%对应拉伸强度 16.9 N,20%对应拉伸强度 58.9 N。单位伸长率的拉伸强度面套 3 比面套 2 小,说明面套 3 比较柔软。同理还有面套 1 和面套 4,抗疲劳的断裂强度几乎相同条件下,伸长率 5%~20%范围内柔软性能略有改善。

2.2.2 打孔与未打孔面套

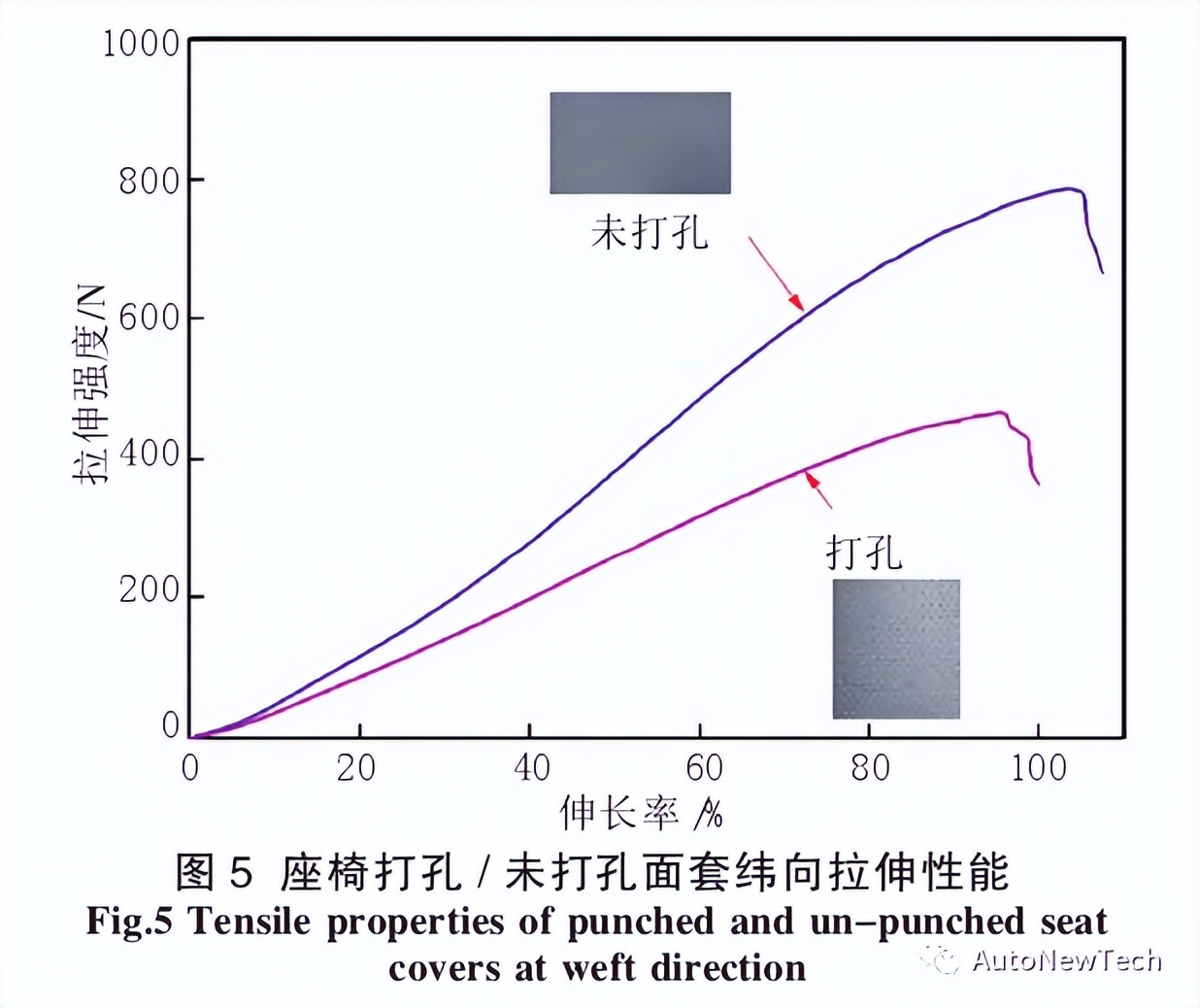

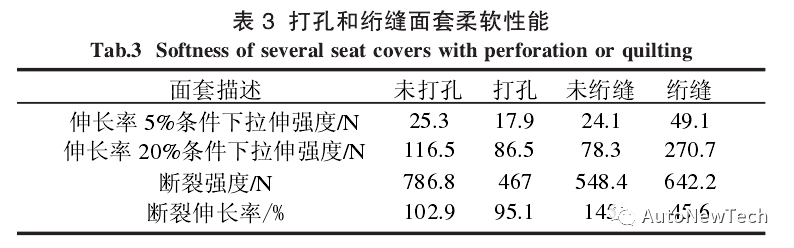

图 5 给出座椅打孔和未打孔面套纬向拉伸性能,如表 3 所示在伸长率 5%条件下,打孔面套拉伸强度从未打孔 25.3 N 降低到 17.9 N,在 20%条件下116.5 N 降低到 86.5 N。一般情况下,面套打孔为了通风功能或组成装饰图案,从上面对比可知打孔能改善座椅舒适性领域的面套柔软性,密集孔洞适合使用在座椅非主要承重区,给驾乘者提供舒适柔软支撑。

2.2.3 绗缝与未绗缝面套

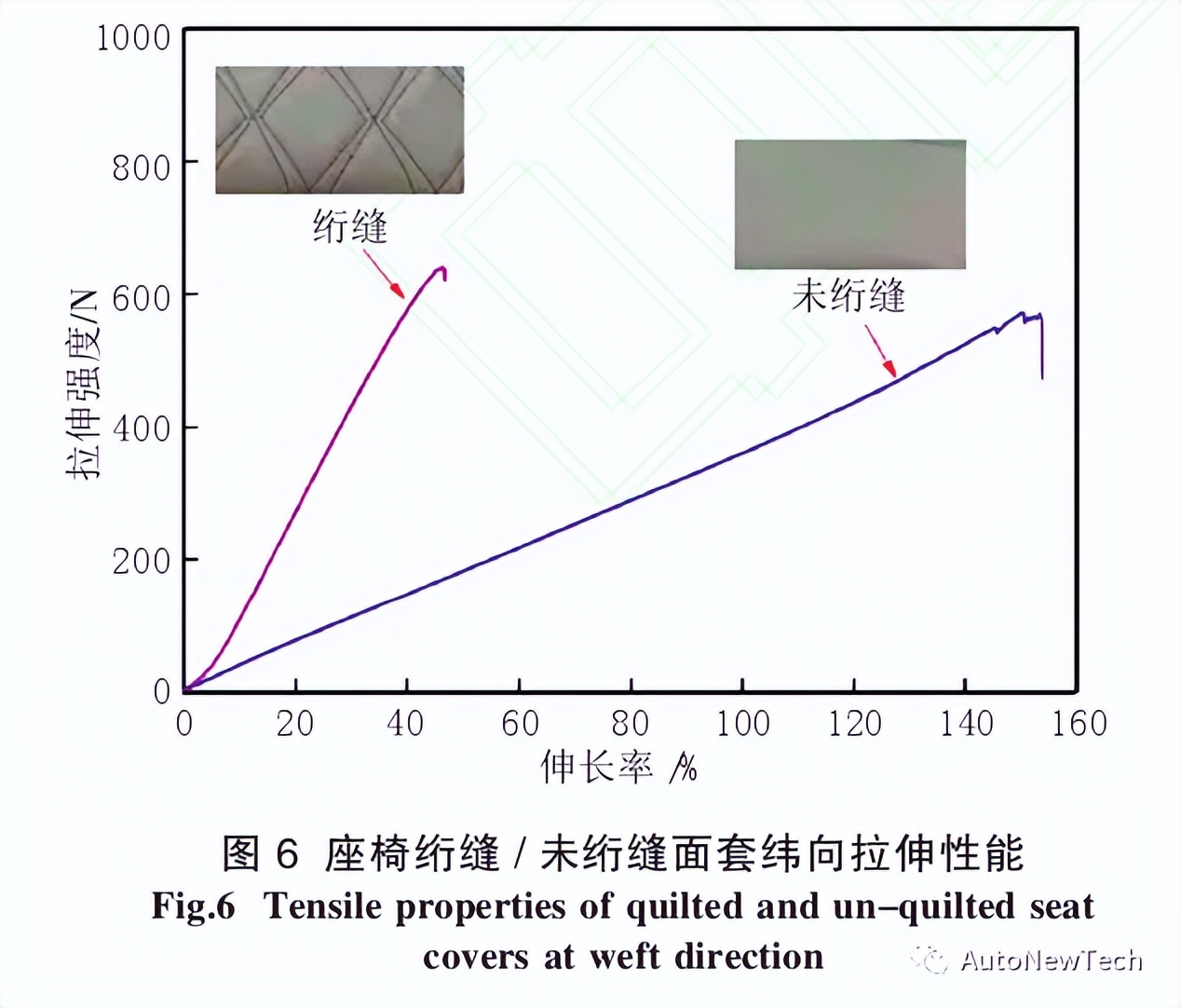

图 6 给出座椅平面绗缝 (不包括 3D 绗缝)和未绗缝面套纬向拉伸性能,如表 3 所示在伸长率5%条件下,绗缝面套拉伸强度从未绗缝 24.1 N 增加到 49.1 N,在 20%条件下拉伸强度从 78.3 N 增加到 270 N。绗缝面套断裂伸长率明显减小。一般情况下,面套绗缝为了固定缝合或组成装饰图案。从上面对比可知绗缝会减低座椅舒适性领域的面套柔软性,在座椅非主要承重区不适合使用较密集绗缝,可以适当用在主要承重区,增强面套抗疲劳性能。

3 结论

基于面套拉伸性能既能表征抗疲劳性能又能表征座椅舒适性领域的面套柔软性能特点,研究分析了市场上多种德系、日系和自主开发座椅面套拉伸性能,结论如下:

1) 目前市场上座椅面套纬向抗疲劳的断裂强度较多分布在 350~715 N,断裂伸长率较多分布在22%~198%,径向断裂强度>600 N。

2) 座椅面套既满足抗疲劳性能又能满足舒适性领域的柔软性能,它的柔软性能指标:伸长率 5%对应拉伸强度 16.9 N,20%对应拉伸强度 58.9 N。

3) 面套打孔除了满足通风功能或组成装饰图案外,能改善座椅感知舒适性领域的柔软性能,密集孔洞适合使用在座椅非主要承重区。

4)面套上平面密集绗缝会降低面套柔软性,座

椅非主要承重区不适合使用较密集绗缝,可以适当用在主要承重区,增强面套抗疲劳性能。

作者:王艳飞,王长余,黄玉强,王欢(长春富维安道拓汽车饰件系统有限公司,吉林 长春)

加载中,请稍侯......

加载中,请稍侯......