1 汽车进气格栅材料加工工艺与表面处理

1.1 进气格栅主要材料种类

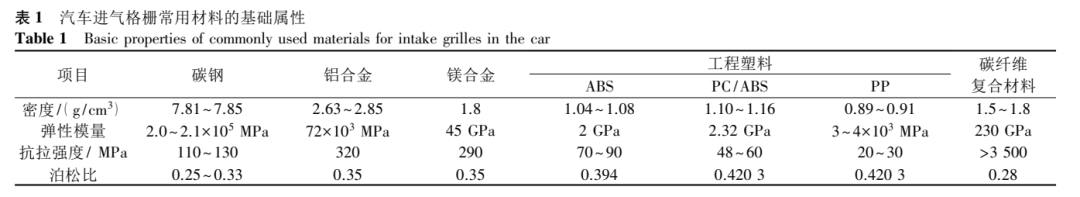

目前市场汽车进气格栅材料主要分为碳钢、铝合金、镁合金、工程塑料、碳纤维材料等。其中碳纤维复合材料是高强度、高模量的纤维,具有质量轻、刚性强、抗冲击性强、易于整体成形可满足个性化需求,且振动阻尼性能佳,降噪、减震效果好,易于维修的特点,是汽车进气格栅材料的最佳选择。各种材料进气格栅基础属性如表1所示。

(1)碳钢。在汽车进气格栅材料的发展历程中,最初是以碳钢材质为主。其优点是成本低、使用范围宽、抗拉强度为110~130MPa、密度为7.81~7.85g/cm3、不易变形、碳钢密度大、价格便宜。

(2)铝合金材料。相比碳钢进气格栅而言,铝合金材质进气格栅质量轻(密度为2.63~2.85g/cm3),抗氧化能力强,塑性高,可在冷加工以及塑性成形加工(抗拉强度为320MPa)。铝合金进气格栅相对钢制进气格栅而言更易损坏,且后期维护费用高昂。

(3)镁合金材料。镁合金的特点是密度小(1.8g/cm3左右)、质量轻、硬度高、弹性模量大,其具有良好的阻尼减震性能,抗拉强度为290MPa,散热性好。

(4)工程塑料。常用于进气格栅的工程塑料包括丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚碳酸酯和丙烯腈-丁二烯苯乙烯共聚物和混合物(PC/ABS)、聚丙烯(PP)等。ABS树脂吸水率低,抗冲击性较高,抗拉强度为70~90MPa,密度为1.04~1.08g/cm3,其还具有刚性、耐油性、耐寒性、易成型、造价便宜、高温易变形等特点。PC/ABS材料综合了两种材料的性能,具有良好的成型性、机械性、抗冲击性、耐高温性、抗紫外线等特性,密度为1.10~1.16g/cm3。PP工程塑料耐冲击性,机械性好,抗腐蚀能力强,密度仅为0.89~0.91g/cm3。

(5)碳纤维复合材料。碳纤维复合材料密度为1.5~1.8g/cm3,抗拉强度大于3500MPa,弹性模量为230GPa。其密度低于金属材料,但强度可达到金属的2.4~5.8倍,承载能力比金属大,且质量更小。

1.2 进气格栅材料加工工艺

1.2.1 成型加工

在整车设计过程中,进气格栅的加工工艺也尤为重要,一种好的加工工艺不仅能提升产品的性能,减少对环境的污染,也为设计师带来了许多便利。

(1)金属加工工艺。锻造法:将金属材料预锻造后运用锻压机加压,使合金材料塑形。该方式生产成本较高,且环节较多。锻造法能使金属流线完整,锻件的力学性能好于铸件。铸造法:液体金属在常压下依靠重力填充、铸型,工艺技术要求低,与真空铸造相比,常压铸造孔隙少,质量优,可以提高材料的性能。

(2)工程塑料加工工艺。压制成型工艺:压制成型主要用于热固性塑料成型生产,其压制成型工艺主要分为模压法和口模压法。该工艺对制品体积宽容度高,设备简单。工艺流程为配制原料粉→配制干料粉→装料→压制→脱模。压制原理:料粉装入模具,呈松装堆积,颗粒搭接成拱桥,具有被压缩的可能性,受到压力时,拱桥效应被破坏,颗粒将重新排布,填充密度提高。注射冲压成型:注塑成型工艺是指将原料通过加压、注入、冷却、脱离等操作的工艺过程。注塑工艺参数变化对进气格栅制造有着重要的影响,主要表现为:保压压力提升,塑料件收缩率降低,塑件压缩量增大;熔炼温度升高,流动性增强,收缩减小,变形幅度降低。工艺流程为:粉末混炼→制粒注射成形→脱脂烧结→后处理。

(3)数字成型技术。数字成型技术又称3D打印增材技术,该加工技术成型快速,目前发展迅速,势必会为汽车制造业的发展提供更好的助力。该技术的运用能缩短进气格栅产品的研发周期,产品复杂的镂空外形或可为设计师提供思路,并且在设计过程中有效降低产品的模具开发成本,因此3D打印为汽车设计制造带来无限可能。

1.2.2 表面处理

汽车进气格栅由于整车外露装置部件,有着受潮、受热、御寒等特性,为降低腐蚀断裂现象,进行表面护理是现如今制造加工不可少的环节之一,常见的进气格栅表面处理工艺主要有:①烤漆,②喷涂工艺,③中光注塑,④皮纹。

(1)金属表面处理。烤漆工艺:烤漆是色泽鲜艳的涂料,易清理,防潮性能好。喷涂工艺:利用喷枪喷出均匀细小的雾滴于金属表面。喷涂有两道油漆,面漆和保护漆,具体流程为:清洁→喷涂面漆→烘干→冷却→喷涂保护漆→固化。

(2)工程塑料表面处理。中光注塑:中光注塑进气格栅升温幅度较大,硬度高时流动性好,便面硬度高,温度差较大,制品的表面质量和表面强度高,省略掉其他表面工艺流程,因而可节约加工成本、能源和材料成本。工艺流程为在合模前对模具加温,合模后进行注塑,接下来对模具继续加温,使材料具有流动性,注塑完成后进行主动降温处理,减少冷却时间,提高生产效率。皮纹:皮纹处理工艺能处理产品表面的瑕疵,降低进气格栅外观的不良率。表面处理工艺能让制品表面发生漫反射,消除视觉疲劳。表面氧化法:表面氧化法主要分为气相氧化、液相氧化和电化学氧化。表面沉积法可分为化学气相沉积法(CVD)、热解涂层法和晶须化法等。

2 进气格栅结构设计及性能特点近年来随着科技进步,汽车与新材料、大数据、新能源、芯片等新兴领域深度融合,带动高科技产业的快速发展。早在19世纪,四轮汽车开始出现了进气格栅这一重要部件,汽车进气格栅作为整车的重要组成部分,在材料运用上主要由碳钢、铝合金、工程塑料、碳纤维材料构成,伴随着新能源电动车的发展,电动汽车的进气格栅被逐步取代,出现了隐藏式进气格栅的设计,但还有一些品牌的电动车仍然会保留进气格栅的造型作为品牌文化的延续。

2.1 进气格栅的主要结构类型

(1)主动式进气格栅

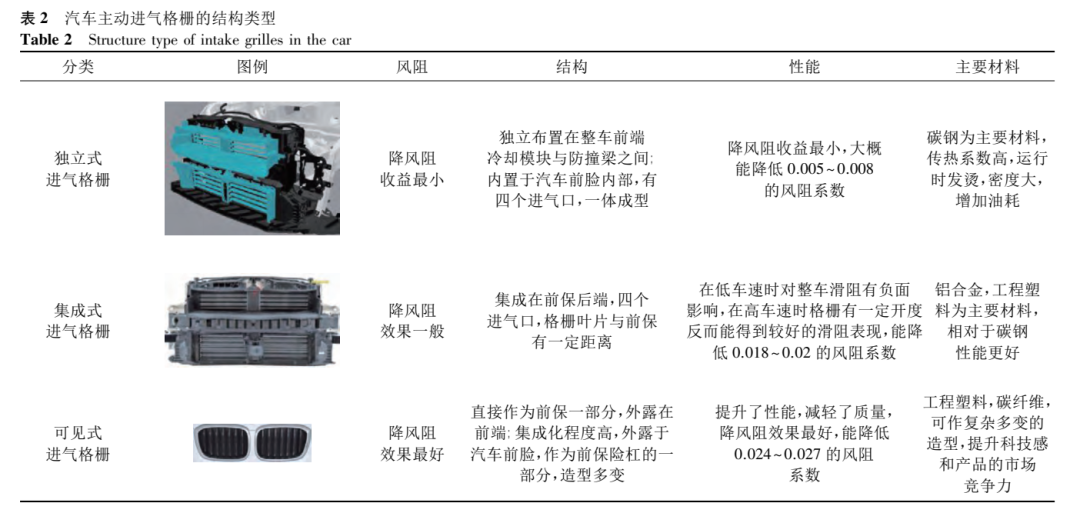

主动进气格栅会根据发动机温度自动调节开合角度,无需人工控制就能快速热车,以最快速度进入工作状态。进气格栅叶片开启后降低风阻,在冬季也能快速热车,减少油耗。进气格栅外框材料需要耐高温特性、稳定性和刚性性能,热变形温度在135℃以上;在外框结构和叶片结构处增加加强筋;另外,其需要具有良好的韧性、好的抗阻尼效果,以避免外框开裂。进气格栅叶片需要频繁转动,因此既需要满足耐热性、刚性、尺寸稳定性、冲击性的要求,又要满足耐磨性的要求。主动进气格栅分为三类(见表2):①独立式进气格栅;②集成式进气格栅;③可见式进气格栅。

主动进气格栅从内置到可见的过程中需随材料和加工工艺的演变以及各种车型调整,这是进气格栅设计的技术难点,材质、结构、造型等要素都会对汽车的性能有影响,可见式进气格栅有更轻的质量和抗风阻效果,如今是家用汽车最主要的形式。可见式进气格栅经通过对空气动力学更进一步的应用,成本变得越来越低,散热性能更好,风阻降低,油耗降低,造型更贴近用户需求。

(2)电动车进气格栅

电动车的电机和电池系统散热,依靠内置的风扇和液冷系统就能完成。燃油车的发动机在车头,行驶时通过空气进入的形式即可散热,而电动汽车的电池一般在车辆底部,可通过底盘设计导风装置进行散热,散热渠道不只局限于汽车前脸的进气格栅。电动机在运行过程中产生的热量小,只需要水冷系统就可以散热,对散热功能要求低。并且电机和电池配有独立的散热系统,而不是单纯依靠空气散热。

2.2 进气格栅结构与材料的关系分析

(1)不同材质进气格栅的结构演变

最早的汽车进气格栅是由碳钢制成,现如今主要用于军方,由于军方对越野车的要求主要涉及实用性,以及安装一些特殊的军用武器设备等,因此造型以横幅式、直瀑式居多(如图1a所示)。随着加工工艺的逐渐成熟,合金材料的进气格栅逐渐兴起,例如20世纪90年代日本丰田系列、国产红旗等品牌,开始广泛应用合金制作的进气格栅,合金进气格栅有着比碳钢材料更为多变的造型,在外轮廓上以较长的条形为主,可有效增加散热面积,因此相较于碳钢材质,该材质的进气格栅具有良好的导电性、耐腐蚀性、散热性等优点(如图1b所示)。工程塑料进气格栅是现如今应用最广泛的一种进气格栅材料,造型上多采用大尺寸入风口,可较好地进行品牌元素设计。因为工程塑料进气格栅成本低,性能好,造型更加多变,塑料加工工艺和抗腐蚀技术发展比较成熟,所以工程塑料进气格栅是大多数品牌汽车进气格栅材料运用的最好选择(如图1c所示)。碳纤维材料比合金材料更轻、更坚固且更具抗氧化抗腐蚀性。一体化成型技术为其构件创造了更多设计的空间。但其由于材料生产加工工序复杂、造价成本高,一般应用于少数超跑等追求高速度的汽车中。碳纤维进气格栅同时能满足复杂多变的造型,另外多变的造型和流畅的线条能给用户带来十足的运动感,且有助于提升汽车散热性能(如图1d所示)。对于传统燃油汽车,无论是自然吸气或涡轮增压,发动机都需要进气,进气格栅就提供了气的来源与散热的渠道。由于新能源汽车的广泛推广,电动汽车无需内燃机,只需要通过专门的散热系统,达到节约电能、间接提升续航的作用。但有些电动汽车依旧保留进气格栅的造型装饰,如特斯拉MODEL3。可见式进气格栅所占的面积仅是传统进气格栅面积的1/2。虽然特斯拉ModelY和ModelZ取消了进气格栅,但前保险杠底部的位置依旧保持镂空状态,可以为电机、电池等起到冷却作用(如图1e所示)。好的进气格栅设计对汽车品牌辨识度极为重要,而进气格栅作为汽车前脸的重要组成部分,正是品牌设计的根基所在。

(2)进气格栅的外观特性

汽车的进气格栅装置是汽车整体视觉的焦点之一,并且具备与脸部类似的识别特征,针对各类型外观的进气格栅进行特性分析便可得出其结构设计时需兼顾的外观要素。世界各主要汽车制造商均将进气格栅视为汽车前部的重要设计组成,以至于进气格栅具有较高的外观辨识度,与车灯一样,被认为是除车标外少数能够通过其造型来辅助辨别汽车品牌的元素之一,被称为汽车的第二个识别标志。不同类型进气格栅的结构特点如表3所示。

2.3进气格栅材料与性能的关系分析

随着加工工艺的成熟和表面处理技术的改进,材料的变化也反过来影响进气格栅的结构设计,二者的关系密不可分。20世纪70年代以来,进气格栅部件所用材料的发展与完善对汽车轻量化、行驶风阻与能耗的降低以及辅助散热性能的提升均有直接的影响,与其他结构材料一样,对于汽车工业的可持续发展意义重大。

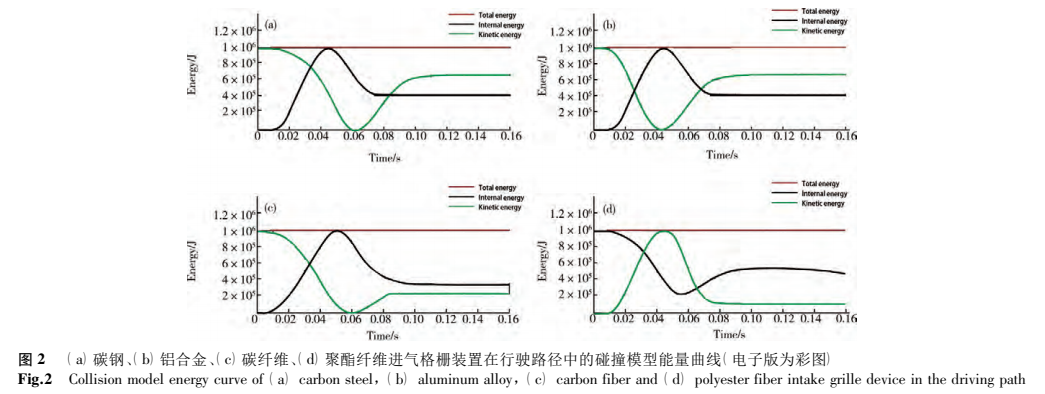

图2a—d分别为某乘用车运用不同材质进气格栅在行驶中的模型能量曲线,进气格栅作为汽车保险杠的内嵌部分,需要具备较高的强度。因此在汽车撞击测试中,将总能量与时间设置为定量,以50km/h的速度进行刚性墙碰撞测试,其所使用的材料分别为碳钢材料、铝合金材料、碳纤维复合材料、聚酯纤维。其中碳纤维材料所产生的内部能量能在短时间内迅速降低,因此表明复合碳纤维材料自我修复性能高于其碳钢、聚酯纤维。

不同材质的进气格栅散热情况如图3所示,可以看出,在汽车行驶中,行驶速度固定的情况下,发动机产生的热量使各种材质的进气格栅在温度为70℃时开始降温,聚酯纤维降温最慢,30s内降温10℃左右;铝合金相较于聚酯纤维材料降温速度快近三倍,证明铝合金材料散热较好;碳钢材料与碳纤维材料降温速度接近,30s内降温40℃左右,但碳纤维复合材料的散热性比碳钢更好。

3 结语进气格栅作为汽车外形设计中的重要“门面”,是整车一体化、个性化设计进程的关键。随着科技的进步以及数字化打印成本的降低,一些高档品牌汽车也开始探索碳纤维复合材料保险杠装置的性能及造型需求。本文通过对进气格栅的结构与材料、结构与性能、材料与性能三个维度进行系统分析,旨在有效发掘三方关联,从而促进部件制造质量的提升、制造成本的有效控制及用户体验的改进,以期为未来汽车进气格栅结构与设计的进一步创新提供借鉴。

加载中,请稍侯......

加载中,请稍侯......